ما هي طرق التصنيع باستخدام الحاسب الآلي الأكثر فعالية من حيث التكلفة لأجزاء الأجهزة ؟

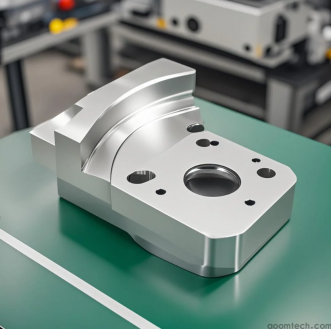

مرحبًا يا من هناك! إذا كنت تبحث عن أجزاء من الأجهزة ، فمن المحتمل أنك لاحظت كيف يمكن أن تختلف أسعار التصنيع باستخدام الحاسب الآلي بشكل كبير. يتقاضى أحد الموردين 50 دولارًا لكل جزء ، ويطلب آخر 80 دولارًا - لكن لماذا ؟ 🤔 بصفتي شخصًا يعمل في مجال التصنيع لأكثر من عقد من الزمان ، اكتشفت أن السر لا يتعلق فقط بالعثور على أرخص بائع ، ولكن في فهم نهج التصنيع الذي يناسب احتياجاتك الخاصة. اسمحوا لي أن كسر هذا لك.

لماذا التصنيع باستخدام الحاسب الآلي التكلفة كثيرا في بعض الأحيان ؟

يفترض العديد من المهندسين أن جميع عمليات التصنيع باستخدام الحاسب الآلي تتبع نفس العملية ، ولكن هذا هو المكان الذي تتضخم فيه الميزانيات. لقد رأيت الشركات تنفق أكثر من اللازم بنسبة 30-40 ٪ لمجرد أنها لم تتطابق مع طريقة التصنيع مع تعقيد الجزء الخاص بها.

◉ Material waste: Traditional milling might remove 60% of your raw material

◉ Machine time: Complex parts requiring multiple setups = higher costs

◉ Tolerance traps: Requesting aerospace precision for decorative parts? That's like using a Ferrari to buy groceries

الجوهرة الخفية: الآلات متعددة المحاور للأجزاء المعقدة

هنا حيث تصبح الأشياء ممتعة. بينما تعمل الآلات ثلاثية المحاور بشكل جيد مع الأقواس البسيطة ، تصبح الإعدادات متعددة المحاور في الواقع أكثر اقتصادا للمكونات المعقدة. في الربع الأخير ، قمنا بإعادة تصميم غلاف المستشعر باستخدام الآلات ذات 5 محاور - انخفض وقت الإنتاج من 8 ساعات إلى 2.5 ساعة لكل جزء.

◉ Reduced handling: Single setup means less manual intervention

◉ Complex geometries in one go: No need for multiple fixtures

◉ Better surface finish: Fewer witness marks from repositioning

على الرغم من أن نكون منصفين ، فإن وقت البرمجة أطول في البداية. ولكن بالنسبة للدفعات التي تزيد عن 50 وحدة ؟ تعمل الرياضيات دائمًا لصالحك.

اختيار المواد: قاتل الميزانية الصامت

نريد جميعًا قطعًا متينة ، لكنني شاهدت الكثير من المشاريع تستنزف الأموال من الخيارات المادية. ماكينات الألومنيوم 6061 بشكل جميل ، ولكن في بعض الأحيان ينتج عن الألومنيوم 7075 تآكل للأداة يضاعف تكلفتك. ولا تجعلني أبدأ في استخدام الفولاذ المقاوم للصدأ - قد يبدو فرقًا بسيطًا في السعر حتى تضع في اعتبارك استبدال الأداة ووقت المعالجة الممتد.

◉ Machinability ratings matter: 20% more for easier-to-machine material can save 35% in production time

◉ Consider post-processing: Some materials require additional treatments that add cost

◉ Standard sizes exist for a reason: Custom material sizes can increase your raw material cost by 50%

خطأ النماذج يجعل الجميع

قد يفاجئك هذا ، ولكن في بعض الأحيان يكون إنتاج نماذج أولية باستخدام طرق مختلفة أرخص من إنتاجك النهائي. عملت مع عميل سيارات أصر على CNC لـ 5 وحدات نموذجية - لقد أنفقوا 12000 دولار. عندما تحولنا إلى الطباعة ثلاثية الأبعاد للنماذج الأولية (ثم CNC للإنتاج) ، انخفضت تكاليف التطوير بنسبة 68 ٪.

◉ Match method to purpose: Functional testing vs. visual prototypes

◉ Quantity breaks: CNC becomes more economical around 20-30 units

◉ Iteration speed: Sometimes faster iterations beat perfect accuracy

ومع ذلك ، لا توجد إجابة واحدة تناسب الجميع هنا. يعتمد النهج الصحيح بشكل كبير على طلبك المحدد ومتطلبات الجودة.

قاعدتي الشخصية لـ CNC فعالة من حيث التكلفة

بعد سنوات من التجربة والخطأ ، قمت بتطوير ما أسميه "قاعدة 30 ٪": إذا كان عرض أسعار CNC الخاص بك يبدو أعلى بنسبة 30 ٪ مما كان متوقعًا ، فعادة ما تكون هناك واحدة من ثلاث مشكلات - التفاوتات الضيقة للغاية ، أو اتجاه الجزء غير الفعال ، أو استراتيجية مسار الأدوات دون المستوى الأمثل. شكك في هذه العناصر ، وستجد مدخراتك عادةً.

من تجربتي ، تجمع أنجح المشاريع بين التصميم الذكي والوعي التصنيعي. لا يتعلق الأمر بالعثور على أرخص مورد ، ولكن العثور على شراكة التصنيع الأكثر كفاءة.

هل ما زلت غير متأكد من النهج المنطقي لأجزاء الأجهزة الخاصة بك ؟ يمكن لفريقنا الفني تقديم تحليل تصنيع مجاني - سنحدد استراتيجية CNC الأكثر فعالية من حيث التكلفة لمشروعك. 🛠️

دليلك النهائي لقطع غيار الآلات الدقيقة CNC ذات الدفعة الصغير

دليلك النهائي لقطع غيار الآلات الدقيقة CNC ذات الدفعة الصغير

خدمات تصنيع الألمنيوم CNC المخصصة: الحل الشامل لقطع الدقة

خدمات تصنيع الألمنيوم CNC المخصصة: الحل الشامل لقطع الدقة

تبحث عن المهنية الصغيرة دفعة نك أجزاء الألومنيوم ؟ بحثك ينته

تبحث عن المهنية الصغيرة دفعة نك أجزاء الألومنيوم ؟ بحثك ينته

ما هي طرق التصنيع باستخدام الحاسب الآلي الأكثر فعالية من حيث

ما هي طرق التصنيع باستخدام الحاسب الآلي الأكثر فعالية من حيث