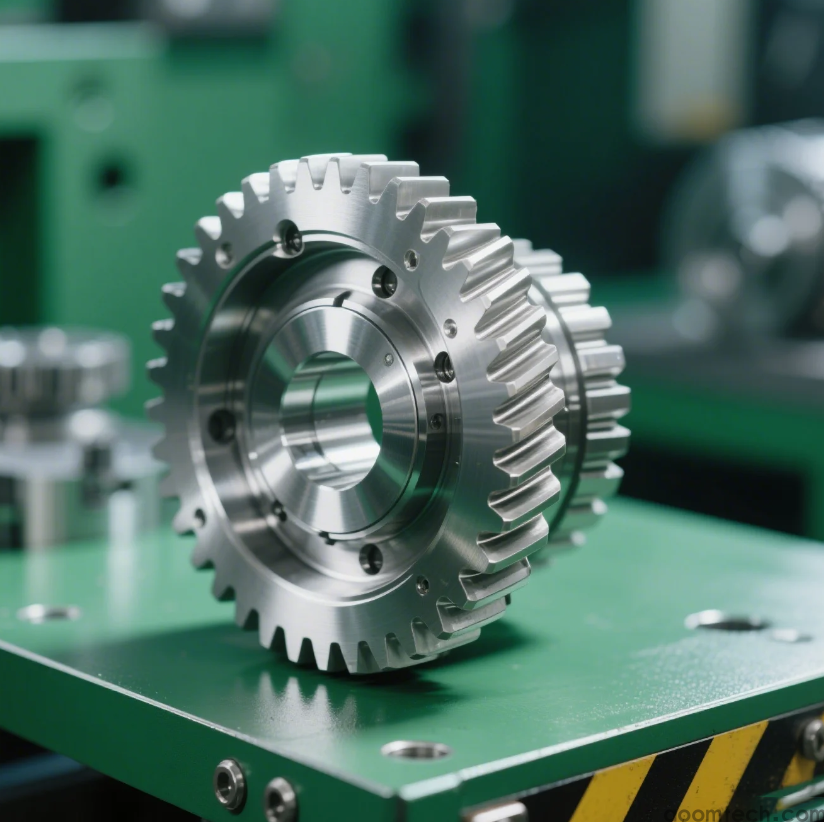

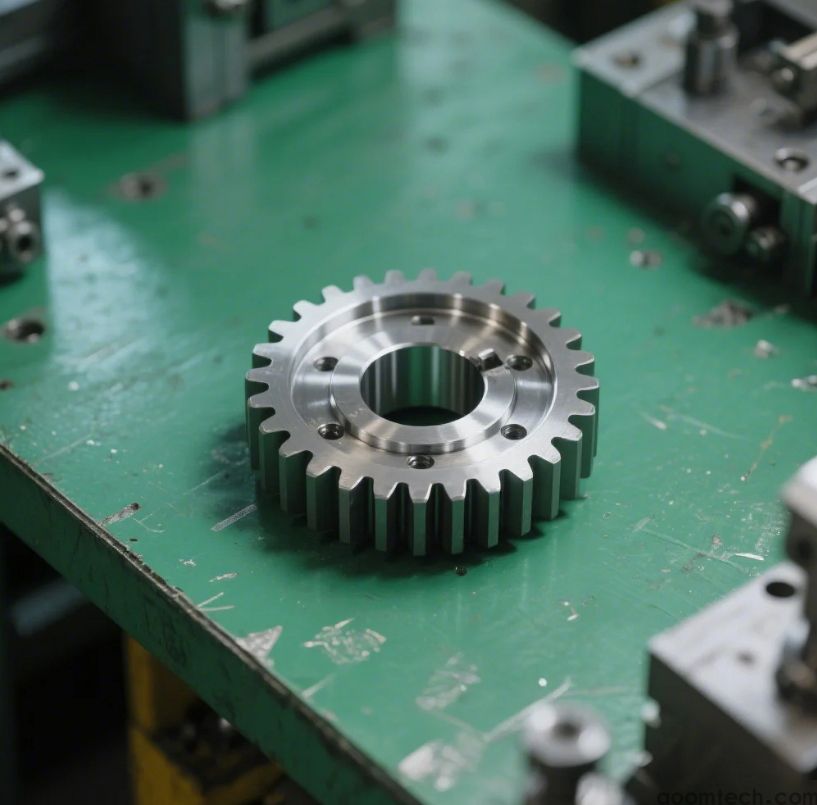

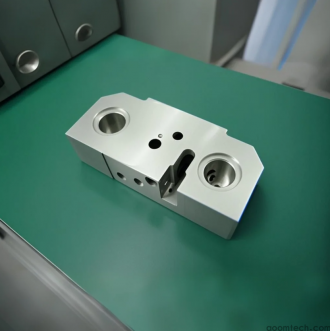

دليلك إلى التروس التصنيع باستخدام الحاسب الآلي: كيفية اختيار المواد المناسبة

مرحبًا يا زملائي المهندسين ومحترفي المشتريات! 🛠️ هل وجدت نفسك يومًا تحدق في تصميم ما ، وتتساءل عن المواد التي تختارها لهذا العتاد الحرج المصنوع من CNC ؟ أنت تعرف أن أداء العتاد وتكلفته وعمره يتوقف على هذا القرار الواحد. إذا فهمت الأمر بشكل خاطئ ، فهو ليس مجرد جزء يفشل - إنه وقت التوقف ، وتجاوزات الميزانية ، والصداع. لذا ، كيف تتنقل في هذه المتاهة المادية بدون درجة الدكتوراه في علم المعادن ؟ دعونا نقسمها معًا بلغة إنجليزية بسيطة.

ما هي الصفقة الكبيرة مع مواد التروس على أي حال ؟

فكر في المادة على أنها الحمض النووي للعتاد. تملي كل شيء: how strong it is, how much wear it can take, if it can handle heat, and of course, the final cost. Picking a material isn't just a checkbox; it's the first and most crucial step in making a gear that actually works. For instance, using a soft aluminum for a high-torque industrial gear is a recipe for disaster, while specifying super-expensive titanium for a low-speed prototype might be overkill. The goal is to match the material to the job, perfectly.

أعلى المتنافسين: المواد المشتركة ل نك التروس بالقطع

إذن ، ما هي خيارات الانتقال لدينا ؟ إليكم المشتبه بهم المعتادون الذين أراهم في ورش العمل والتصميمات طوال الوقت:

1. الصلب (وخاصة 414 سبائك الصلب): هذا هو العمود الفقري. إنه قوي وقوي ومقابض تلبس مثل البطل. إذا كنت بحاجة إلى ترس لتطبيق عالي الضغط ، فغالبًا ما يكون الفولاذ هو منفذ الاتصال الأول. But, it's heavier and can rust if not treated, so keep that in mind.

2. الألومنيوم (مثل 6061): البطل خفيف الوزن. 🚀 مثالي عندما تحتاج إلى حفظ كل جرام ، كما هو الحال في الروبوتات أو النماذج الأولية للفضاء. إنها تعمل بشكل جميل ومقاومة للتآكل وأرخص. المقايضة ؟ إنها ليست قوية أو طويلة الأمد مثل الفولاذ.

3. النحاس والبرونز: هؤلاء هم المشغلون السلس. لديهم تشحيم طبيعي ، مما يعني أنهم يعملون بشكل أكثر هدوءًا مع احتكاك أقل. كما أنها رائعة في مقاومة التآكل. غالبًا ما أراها في قطع زخرفية أو سيناريوهات منخفضة الحمل وعالية الحركة. الآلية المحددة وراء خاصية التشحيم الذاتي رائعة ، على الرغم من أن ديناميكيات التآكل الدقيقة يمكن أن تكون موضوعًا لدراسة أعمق.

4. البلاستيك (على سبيل المثال ، النايلون ، دلرين / بوم): لا تقلل من شأن البلاستيك! إنها هادئة وخفيفة الوزن ومقاومة للتآكل وفعالة من حيث التكلفة للعديد من الاستخدامات غير الحرجة. النايلون قوي ولديه بعض العطاء ، في حين أن Delrin مستقر للغاية وسهل الاستخدام في الماكينة.

كيفية اختيار في الواقع: انها كل شيء عن طرح الأسئلة الصحيحة

حسنًا ، لقد رأيت القائمة. الآن ، كيف تطلب ؟ لا تختار اسمًا فقط. اطرح هذه الأسئلة حول الحياة المستقبلية لمعداتك:

- ما الحمولة التي ستحملها ؟ عزم دوران وقوة عالية ؟ تميل نحو الصلب. واجب خفيف ؟ الألومنيوم أو البلاستيك قد يكون على ما يرام.

- ما هي بيئة التشغيل ؟ رطب أو تآكل ؟ الفولاذ المقاوم للصدأ أو النحاس / البرونز. تحتاج إلى تجنب الشرر ؟ البنغو ، النحاس أو الألومنيوم.

- أي مخاوف الضوضاء ؟ للتشغيل الهادئ ، يعتبر البلاستيك والبرونز فائزين.

- ما هي الميزانية والجدول الزمني ؟ الألومنيوم والبلاستيك عموما آلة أسرع وأقل تكلفة من الصلب. هذا هو عامل كبير في النماذج الأولية السريعة.

- هل تحتاج إلى معالجة حرارية خاصة ؟ أشياء مثل الكربنة يمكن أن تجعل سطح التروس الفولاذية صعبًا بشكل لا يصدق. هذا هو المكان الذي يصبح فيه علم المواد معقدًا ، و perhaps suggests that for ultra-high-performance needs, consulting a specialist is wise.

بلدي اثنين من سنتات: عقلية النماذج

من تجربتي ، إليك نصيحة عملية: consider a two-stage material approach. For your initial prototype and fit-check, use a cheaper, easier-to-machine material like aluminum or Delrin. It lets you test the geometry and assembly fast and cheap. Once the design is locked in, then you can confidently move to the final, more expensive material like hardened steel for production. This saves a ton of money and time compared to machining a flawed design out of costly steel right off the bat.

شيء واحد لا يزال يحيرني...

لقد رأيت عددًا لا يحصى من المخططات المادية ، ولكن هناك مجال واحد لا يزال يشبه إلى حد ما الفن المظلم وهو التنبؤ على المدى الطويل micro-wear characteristics between two dissimilar materials, like a specially coated aluminum running against a polymer gear. The theory is one thing, but real-world results can sometimes surprise you. The specific long-term interaction in unique pairings is something I'm still learning about.

على أي حال ، ها أنت ذا. لا يتعلق اختيار مادة بالعثور على "الأفضل" ، ولكن right one for your specific situation. Hope this helps you on your next project! 🤝

دليلك إلى التروس التصنيع باستخدام الحاسب الآلي: كيفية اختيار

دليلك إلى التروس التصنيع باستخدام الحاسب الآلي: كيفية اختيار

أفضل المواد لأعمدة محرك التصنيع باستخدام الحاسب الآلي: دليل

أفضل المواد لأعمدة محرك التصنيع باستخدام الحاسب الآلي: دليل

دليلك إلى قطع غيار الآلات CNC غير القياسية المخصصة: الحلول و

دليلك إلى قطع غيار الآلات CNC غير القياسية المخصصة: الحلول و

الدقة الحديد نك خدمات الآلات: دليل شامل للمشترين

الدقة الحديد نك خدمات الآلات: دليل شامل للمشترين