ما التسامح يمكنك تحقيق مع نك النحاس بالقطع ؟ دليل عملي

هل سبق لك أن أرسلت تصميم جزء نحاسي CNC إلى متجر آلات ، فقط لتلقي مكالمة تطلب تخفيف التسامح - وعرض أسعار أعلى ؟ 😩 انت لست وحدك. يمكن أن تؤدي مطاردة التفاوتات الصارمة للغاية إلى ارتفاع التكاليف ، ولكن كيف تعرف ما هو في الواقع practical and necessary for your brass component? Let's cut through the confusion and talk real numbers.

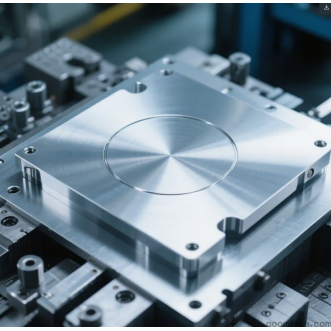

لذلك ، ما هو التسامح واقعية ل نك تشكيله النحاس ؟

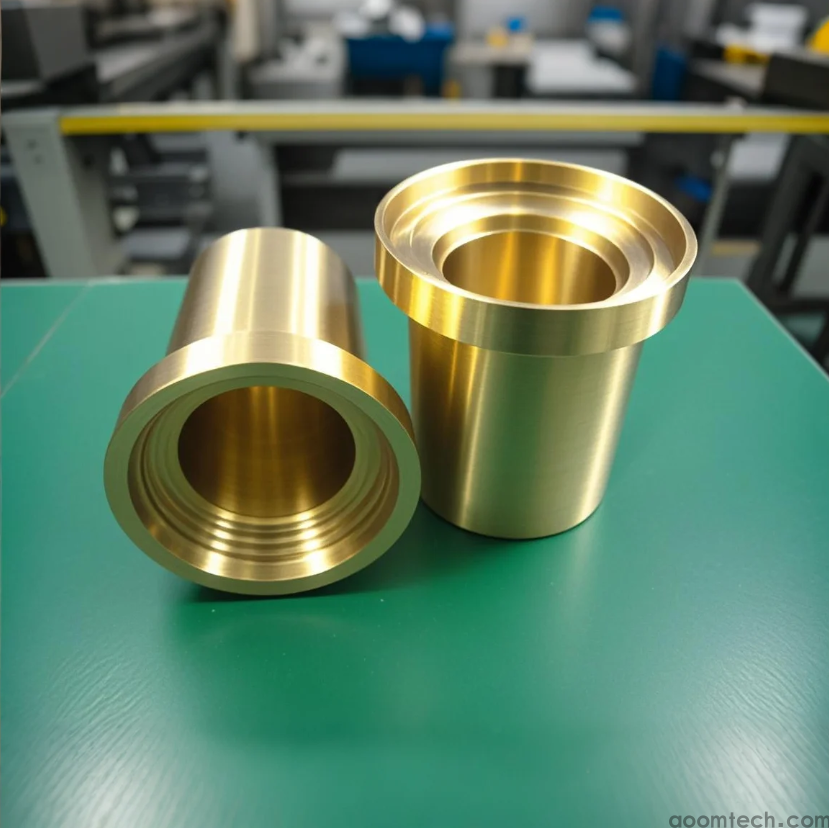

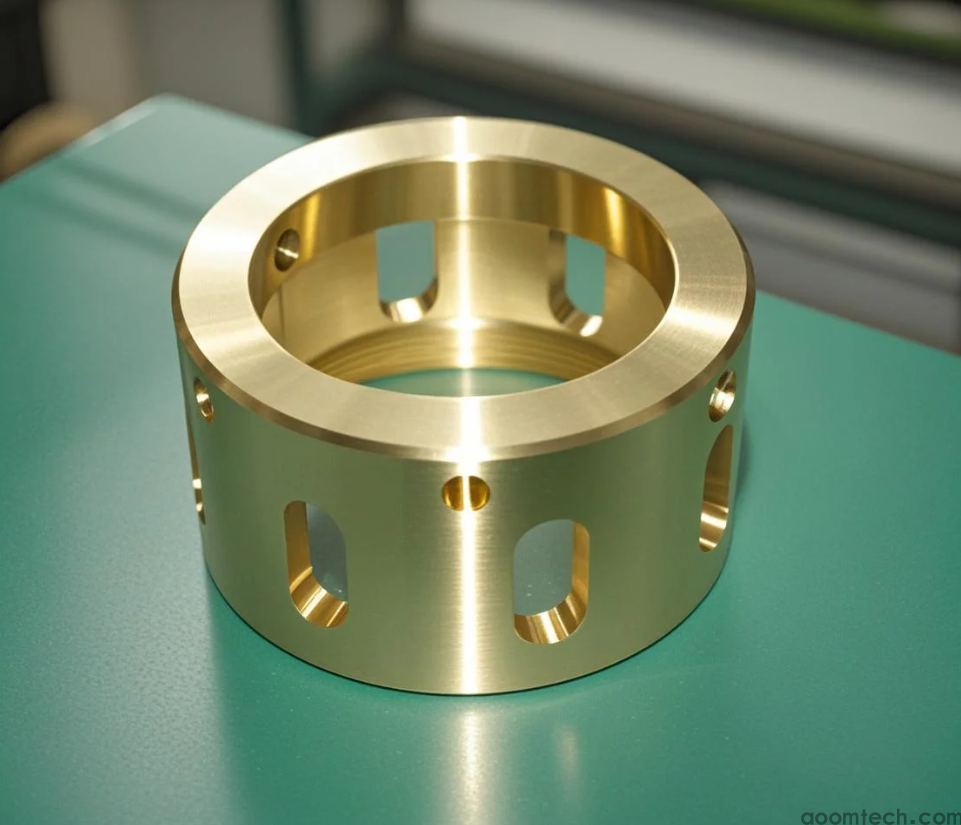

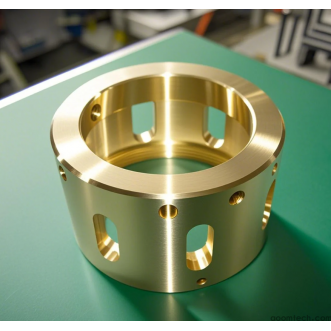

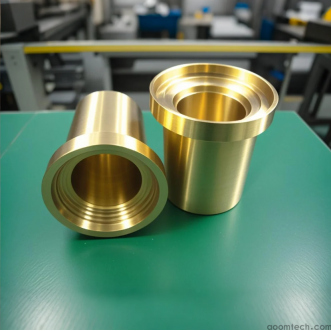

أولاً ، النحاس الأصفر هو حلم للآلة. إنه ناعم ، ويقطع بشكل نظيف ، ولا يتسبب في تآكل الأدوات مثل بعض الفولاذ. هذا الود يعطينا نقطة انطلاق رائعة.

بالنسبة لمعظم خدمات الآلات CNC القياسية ، أ tolerance of ±.025 mm (±.001 inches) is considered good practice and very achievable for brass parts. That's about one-quarter the thickness of a human hair! For many applications, especially in prototypes and general components, this is more than accurate enough.

الآن ، في ظل ظروف مثالية - مع آلة حديثة ، ومشغل ماهر ، وإعداد مثالي - تحقيق التفاوتات الضيقة مثل ±.0125 mm (±.0005 inches) on certain features is possible. But here's the catch: this isn't a guarantee for every single dimension on your part. It depends heavily on the part's geometry, feature size, and the machine's capability.

ما هي العوامل التي يمكن أن تعبث مع دقة الآلات الخاصة بك ؟

هل تعتقد أنك ستحصل على ± .0005 "في جميع المجالات ؟ تمسك بهذه الفكرة. يمكن لعدة أشياء أن تلقي مفتاح ربط في الأعمال.

• صحة الجهاز ومعايرته: إن آلة CNC القديمة أو التي لا تتم صيانتها بشكل جيد لن تحمل نفس الدقة مثل آلة من الدرجة الأولى. إنه الفرق بين سيارة سيدان عائلية وسيارة فورمولا 1.

• ارتداء الأداة والاهتزاز: مع تآكل أداة القطع ، بشكل طفيف للغاية ، تصبح التخفيضات أقل دقة. يمكن أن يؤدي الاهتزاز أثناء التشغيل أيضًا إلى عدم الدقة ، على الرغم من أن النحاس جيد جدًا في تخميد ذلك.

• هندسة الجزء وحجم الميزة: هذا هو واحد كبير. من الأسهل الاحتفاظ بتفاوت محكم على سطح كبير ومستقر مقارنة بدبوس صغير ودقيق أو ثقب عميق وضيق. تصبح آليات القطع أكثر تعقيدًا. الآلية المحددة لكيفية اهتزاز الجدران الرقيقة أثناء المعالجة هي شيء ما زلنا نحاول تصميمه بشكل مثالي لكل سيناريو.

• تقلبات درجات الحرارة: بينما يتمتع النحاس باستقرار حراري جيد ، يمكن للآلة نفسها والبيئة أن تتوسع أو تتقلص مع تغيرات درجات الحرارة ، مما يؤثر على القياسات. عادة ما يكون عاملاً ثانويًا ، لكنه يتراكم عندما تطارد الميكرونات.

كيف تحصل على أفضل دقة دون كسر البنك ؟

إذن ، هل تريد أفضل جزء ممكن دون دفع "علاوة دقيقة" بدون سبب ؟ هذا ما أوصي به دائمًا لعملائي.

1. كن حاسمًا فقط عندما يكون ذلك مهمًا: لا تستدعي تسامحًا شديدًا للغاية مع الرسم بأكمله. تحديد critical features—like a mating surface or a press-fit hole—and specify the tight tolerance only there. Leave non-critical dimensions with a standard, looser tolerance. This saves a ton of money.

2. التحدث إلى الميكانيكي الخاص بك في وقت مبكر: على محمل الجد ، فقط قم بإجراء محادثة. أرسل لهم تصميمك واسألهم ، "ما الذي يمكن تحقيقه هنا ، وما الذي سيكلفني ؟" سيخبرك الميكانيكي الجيد ما إذا كان إنتاج التصميم مكلفًا بلا داع. هذا التعاون ذهب.

3. النظر في مرحلة ما بعد المعالجة: في بعض الأحيان ، يكون من الأكثر فعالية من حيث التكلفة تجهيز جزء بتفاوت قياسي ثم استخدام عملية ثانوية مثل الطحن أو الشحذ لتحقيق تشطيب فائق الدقة في منطقة واحدة محددة فقط.

رأيي: هل "التشديد" دائمًا "أفضل" ؟

من واقع خبرتي ، غالبًا ما يكون الهوس بالتسامح المتزايد في غير محله. لقد رأيت مشاريع تحترق من خلال الميزانيات لتحقيق المكاسب التي قدمتها zero functional benefit. The real goal isn't the smallest number possible; it's the right number for your part to work reliably in its intended application.

قد تثبت مطاردة آخر ميكرون قوة متجر الماكينات الخاص بك ، لكنها لا تجعل منتجك دائمًا أفضل. في الواقع ، قد يؤدي التسامح المفرط إلى جعل الجزء أكثر حساسية للتآكل والتغيرات البيئية. في بعض الأحيان ، القليل من "الانحدار" هو ما يجعل التصميم قويًا ودائمًا. ولكن بالنسبة لمكون في آلية عالية السرعة أو أداة ، فإن هذا الميكرون الأخير هو كل شيء. دائما يأتي إلى التطبيق.

في نهاية المطاف ، تحقيق دقة عالية في التصنيع باستخدام الحاسب الآلي النحاس أقل حول دفع آلة إلى الحد المطلق وأكثر حول smart design, clear communication, and understanding the trade-offs. Knowing what's practically possible lets you design with confidence and source parts effectively. 🚀

دليل عملي لتصنيع الآلات الصغيرة باستخدام الحاسب الآلي: التكل

دليل عملي لتصنيع الآلات الصغيرة باستخدام الحاسب الآلي: التكل

الدقة التصنيع باستخدام الحاسب الآلي لقطع النحاس الكبيرة: دلي

الدقة التصنيع باستخدام الحاسب الآلي لقطع النحاس الكبيرة: دلي

ما التسامح يمكنك تحقيق مع نك النحاس بالقطع ؟ دليل عملي

ما التسامح يمكنك تحقيق مع نك النحاس بالقطع ؟ دليل عملي

ما الذي تبحث عنه في مركز تصنيع CNC كبير لعقد العمل ؟

ما الذي تبحث عنه في مركز تصنيع CNC كبير لعقد العمل ؟