Was Ist der CNC-Bearbeitungsprozess für Gusseisenformen? Schlüsselschritte und professionelle Analyse

🔍 1. Grundkonzept der CNC-Bearbeitung für Gusseisenformen

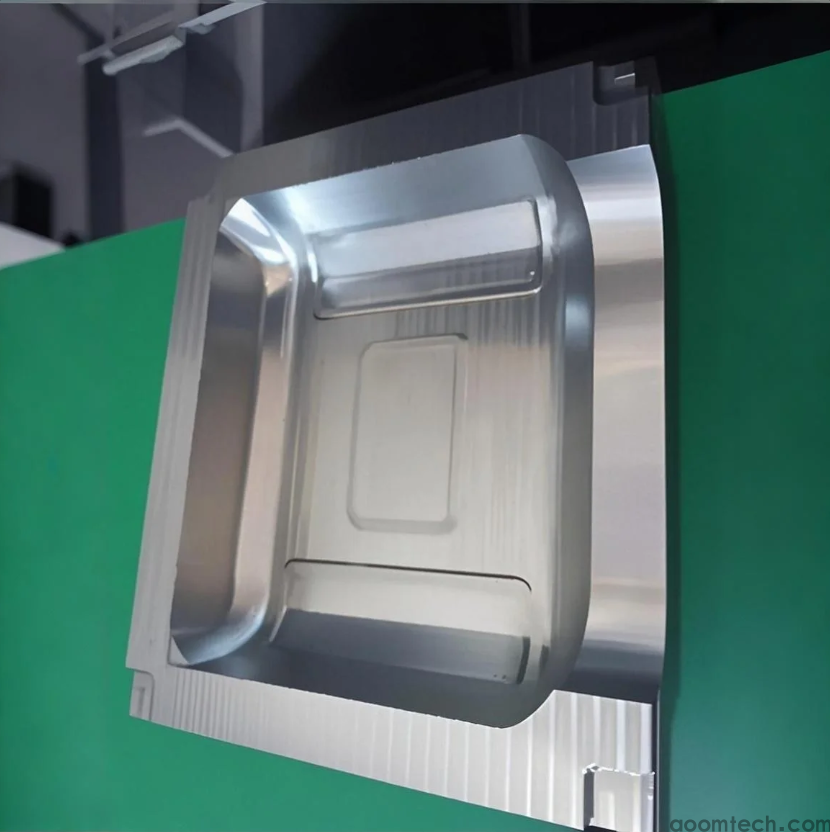

Die CNC-Bearbeitung von Gusseisenformen bezieht sich auf die Durchführung von hochpräzisen Schneid-, Bohr-, Fräs- und anderen Operationen an Gusseisenformen unter Verwendung der CNC-Technologie (Computer Numerical Control). Gusseisenformen werden typischerweise bei der Herstellung von Autoteilen, Industriemaschinenkomponenten usw. verwendet. Aufgrund ihrer hohen Härte und hervorragenden Verschleißfestigkeit finden sie breite Anwendung in der Massenproduktion. Der Kern der CNC-Bearbeitung liegt in der Steuerung der Werkzeugmaschine durch Programmierung, um eine präzise Herstellung komplexer Formen zu erreichen und sicherzustellen, dass die Maßgenauigkeit und Oberflächenqualität der Form den Konstruktionsanforderungen entsprechen.

⚙️ 2. Kernprozessablauf der CNC-Bearbeitung für Gusseisenformen

Der CNC-Bearbeitungsprozess für Gusseisenformen besteht aus mehreren verfeinerten Schritten, und jeder Schritt wirkt sich direkt auf die endgültige Qualität der Form aus. Im Folgenden finden Sie eine detaillierte Analyse der wichtigsten Prozesse:

1. Formenbau und Programmierung

- Vor der Bearbeitung muss die Konstruktion der Form auf der Grundlage der Produktanforderungen durchgeführt werden, und es müssen CNC-Bearbeitungsprogramme mit CAD / CAM-Software erstellt werden. Bei der Programmierung müssen Werkzeugwege und Schnittparameter (wie Vorschubgeschwindigkeit und Schnitttiefe) berücksichtigt werden, um die Effizienz und Präzision der Bearbeitung zu gewährleisten.

2. Materialauswahl und -vorbereitung

- Gängige Materialien für Gusseisenformen sind Grauguss und Sphäroguss. Das Material sollte entsprechend den Anforderungen der Form an Härte, Verschleißfestigkeit und Korrosionsbeständigkeit ausgewählt werden. Die Materialvorbereitung umfasst Schneiden und Schruppbearbeitung, um einen Rohling zu bilden, der der endgültigen Form nahe kommt (Nettomasse), wodurch der Umfang der Nachbearbeitung reduziert wird.

3. CNC-Grobbearbeitung

- Der Rohling wird zunächst mit einer Fräsmaschine oder CNC-Werkzeugmaschine geschnitten, um eine große Menge an überschüssigem Material zu entfernen und die Grundform der Form zu formen. Bei der Schruppbearbeitung muss eine Bearbeitungszugabe von ca. 0,2 mm pro Seite reserviert werden, um die Endbearbeitung vorzubereiten.

4. Wärmebehandlung

- Um die Härte und Verschleißfestigkeit der Form zu verbessern, ist eine Wärmebehandlung (z. B. Abschrecken und Anlassen) erforderlich. Nach der Wärmebehandlung können innere Spannungen auftreten, die durch eine Alterungsbehandlung beseitigt werden müssen, um Verformungen bei der anschließenden Bearbeitung zu vermeiden.

5. CNC-Fertigbearbeitung

- Hochpräzise CNC-Werkzeugmaschinen werden zum Feinschneiden von Schlüsselteilen (wie Formhohlräumen und Lochpositionen) verwendet, um sicherzustellen, dass die Maßgenauigkeit 0,005-0,02 mm erreicht und die Oberflächenbeschaffenheit den Anforderungen entspricht. Bei der Endbearbeitung werden häufig 5-Achsen-Werkzeugmaschinen eingesetzt, um komplexe gekrümmte Oberflächen zu bearbeiten.

6. Elektroschockbearbeitung (Drahterodierung) und Elektroschockbearbeitung (EDM)

- Für feine Merkmale, die nicht direkt von der CNC bearbeitet werden können (z. B. schmale Schlitze und tiefe Löcher), wird Drahterodierung oder Erodierung verwendet. Diese Technologien können Materialien mit hoher Härte verarbeiten und eine Präzision im Mikrometerbereich erreichen.

7. Polieren und Oberflächenbehandlung

- Mechanisches Polieren oder chemische Behandlung werden eingesetzt, um die Oberflächenrauhigkeit zu verbessern, insbesondere bei Formen, die eine Hochglanzpolitur erfordern. Das Polieren muss den Bereich streng kontrollieren, um eine Beschädigung der Präzisionsteile zu vermeiden.

8. Montage und Formprüfung

- Die bearbeiteten Teile werden zu einer kompletten Form zusammengebaut, und es werden Formtests durchgeführt. Bei der Formprüfung wird die Funktionalität der Form überprüft, z. B. ob das Anschnittsystem und die Kühlwasserkanäle ordnungsgemäß funktionieren. Werden Probleme festgestellt, sind Anpassungen oder Reparaturen erforderlich.

💡 3. Warum ist der Prozessablauf so wichtig?

Die Optimierung des Prozessablaufs bestimmt direkt die Qualität und die Produktionseffizienz der Form.

- Präzisionsgarantie: Durch die strenge Kontrolle der Bearbeitungsparameter (z. B. Zugabe und Wärmebehandlungstemperatur) in jedem Schritt können Fehler wie Verformungen und Risse vermieden werden, wodurch die Lebensdauer der Form und die Produktkonsistenz gewährleistet werden.

- Kostenkontrolle: Verringerung des Materialabfalls durch formnahes Gießen und Senkung der Arbeitskosten durch die Kombination von automatisierter CNC-Bearbeitung für eine effiziente Produktion.

- Breite Anwendung: Das optimierte Verfahren eignet sich für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und medizinische Geräte und erfüllt die Anforderungen an die Herstellung von Hochpräzisionskomponenten.

🤔 4. Gemeinsame Probleme und Lösungen

- Problem 1: Risse in der Form nach der Bearbeitung

→ Ursache: Die innere Belastung durch die Wärmebehandlung wird nicht vollständig beseitigt.

→ Lösung: Erhöhen Sie die Alterungsbehandlung oder führen Sie mehrere Temperierungsprozesse durch, um innere Spannungen abzubauen.

- Problem 2: Die Oberflächenrauhigkeit entspricht nicht den Normen

→ Ursache: Unsachgemäße Schnittparameter oder Werkzeugverschleiß.

→ Lösung: Optimieren Sie die CNC-Programmierung, tauschen Sie die Werkzeuge regelmäßig aus und fügen Sie einen Polierprozess hinzu.

- Problem 3: Schwierigkeiten bei der Bearbeitung komplexer Strukturen

→ Ursache: Einschränkungen von CNC-Werkzeugmaschinen.

→ Lösung: Kombinieren Sie Wire EDM oder EDM, um detaillierte Funktionen zu verarbeiten.

🚀 5. Wie wählt man einen zuverlässigen Bearbeitungsservice aus?

Für Anfänger sollten bei der Auswahl eines Dienstleisters folgende Aspekte berücksichtigt werden:

- Technische Fähigkeiten: Ob der Anbieter über fortschrittliche Ausrüstung wie 5-Achsen-CNC-Maschinen und Erodiermaschinen verfügt.

- Sammeln von Erfahrungen: Vorrangig sollten Hersteller berücksichtigt werden, die sich auf Gussformen spezialisiert haben, wie z. B. Zulieferer im Automobil- und Maschinenbereich.

- Qualitätskontrolle: Fordern Sie Präzisionsinspektionsberichte und Formprüfungsergebnisse an, um die Einhaltung der Normen sicherzustellen.

🌟 6. Branchentrends und persönliche Einblicke

In Zukunft wird die CNC-Bearbeitung von Gusseisenformen intelligenter und umweltfreundlicher werden:

- Intelligenz: CNC-Maschinen, die mit KI und dem Internet der Dinge (IoT) integriert sind, können den Bearbeitungsstatus in Echtzeit überwachen, Parameter automatisch anpassen und menschliche Fehler reduzieren.

- Grüne Fertigung: Einsatz von Trockenschnitt oder Schmierung mit minimaler Menge, um die Umweltverschmutzung zu reduzieren und gleichzeitig die Kosten zu senken.

- Persönliche Meinung: Für kleine und mittlere Unternehmen kann die Investition in "integrierte Drei-Prozess-Anlagen" (z. B. Kombination aus Schneiden, Schleifen und Schruppbearbeitung) die Effizienz erheblich verbessern. Allerdings muss der Schwerpunkt auf die Ausbildung des technischen Personals gelegt werden, um das Potenzial der Anlagen voll auszuschöpfen.

✅ 7. Schlussfolgerung

Der CNC-Bearbeitungsprozess für Gusseisenformen ist eine Technik, die Design, Materialwissenschaft und Präzisionstechnik integriert. Durch die strikte Einhaltung des Prozesses, die Optimierung der Parameter und die Auswahl eines zuverlässigen Dienstleisters können auch Anfänger eine qualitativ hochwertige Formenherstellung erreichen. Denken Sie daran: Präzision ist der Kern, und Details entscheiden über Erfolg oder Misserfolg!

Möchten Sie, dass ich eine Checkliste für die Parameter des CNC-Bearbeitungsprozesses für Gusseisenformen auserstelle? So können Sie schnell überprüfen, ob jeder Schlüsselschritt und jeder Parameter während des eigentlichen Bearbeitungsprozesses der Norm entspricht.

Ihr Leitfaden für hochpräzise Kleinserien-CNC-Bearbeitung: K

Ihr Leitfaden für hochpräzise Kleinserien-CNC-Bearbeitung: K

Kleine Hochpräzisionsteile CNC-Bearbeitung: Wichtige Überleg

Kleine Hochpräzisionsteile CNC-Bearbeitung: Wichtige Überleg

Was Faktoren beeinflussen die Kosten für die Hochgeschwindig

Was Faktoren beeinflussen die Kosten für die Hochgeschwindig

Was Können CNC-Präzisionsbearbeitungsprodukte verwendet werd

Was Können CNC-Präzisionsbearbeitungsprodukte verwendet werd