Mi az öntöttvas formák CNC megmunkálási folyamata? Legfontosabb lépések és szakmai elemzés

🔍 1. A CNC megmunkálás alapfogalma öntöttvas formákhoz

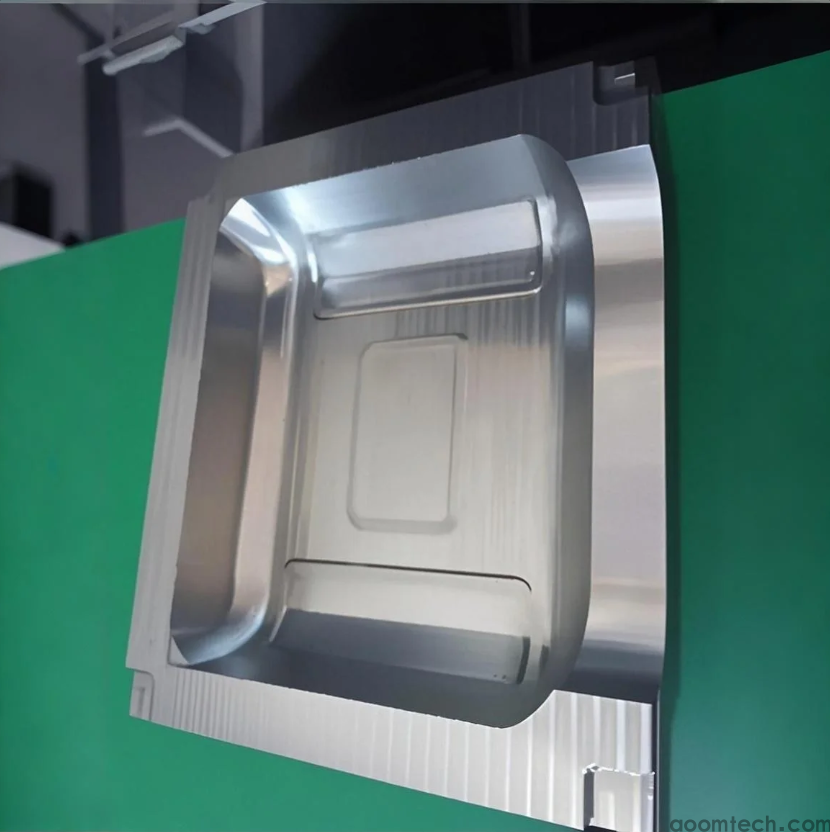

A CNC megmunkálás öntöttvas formákhoz a számítógépes numerikus vezérlés (CNC) technológia segítségével nagy pontosságú vágás, fúrás, marás és egyéb műveletek elvégzésének folyamatára vonatkozik. Az öntöttvas formákat jellemzően autóalkatrészek, ipari gépkomponensek stb. gyártásában használják. Nagy keménységük és kiváló kopásállóságuk miatt széles körben alkalmazzák a tömegtermelésben. A CNC megmunkálás magja abban rejlik, hogy a szerszámgépet programozáson keresztül vezérli, hogy elérje a komplex formák precíz gyártását, biztosítva, hogy a penész dimenziós pontossága és felületi minősége megfeleljen a tervezési követelményeknek.

⚙️ 2. A CNC megmunkálás alapvető folyamatáramlása öntöttvas formákhoz

Az öntöttvas formák CNC megmunkálási folyamata több finomított lépésből áll, és minden lépés közvetlenül befolyásolja a forma végső minőségét. Az alábbiakban részletes elemzést adunk a kulcsfontosságú folyamatokról:

1. Formatervezés és programozás

- A megmunkálás előtt a formatervezést a termékkövetelmények alapján kell elvégezni, és a CNC megmunkáló programokat CAD/CAM szoftverrel kell generálni. A programozásnak figyelembe kell vennie a szerszámpályákat és a vágási paramétereket (például a takarmánysebességet és a vágási mélységet) a megmunkálás hatékonyságának és pontosságának biztosítása érdekében.

2. Anyag kiválasztás és elkészítés

- Az öntöttvas formák gyakori anyagai közé tartozik a szürke öntöttvas és a szívósvas. Az anyagot a formának a keménységre, kopásállóságra és korrózióállóságra vonatkozó követelményeinek megfelelően kell kiválasztani. Az anyag előkészítése magában foglalja a vágást és a durva megmunkálást, hogy a végső alakhoz közeli ürességet alkosson (közelhálós alak), ezáltal csökkentve a későbbi megmunkálás mennyiségét.

3. CNC durva megmunkálás

- Az ürességet kezdetben marógép vagy CNC szerszámgép segítségével vágják, hogy nagy mennyiségű felesleges anyagot távolítsanak el, és alkotják a penész alapformáját. A durva megmunkálás során a befejező megmunkálásra való felkészüléshez oldalonként körülbelül 0,2 mm-es megmunkálási egységet kell fenntartani.

4. Hőkezelés

- A penész keménységének és kopásállóságának fokozásához hőkezelés (például oltás és edzés) szükséges. A hőkezelés után létezhet belső feszültség, melyet öregedési kezeléssel kell megszüntetni, hogy a későbbi megmunkálás során a deformáció megakadályozható legyen.

5. CNC befejező megmunkálás

- Nagy pontosságú CNC szerszámgépeket használnak a kulcsfontosságú alkatrészek (például penészüregek és lyukhelyzetek) finomvágásához, biztosítva, hogy a dimenziós pontosság eléri a 0,005-0,02mm-t, és a felületi befejezés megfeleljen a követelményeknek. A befejező megmunkálás gyakran 5 tengelyes szerszámgépeket foglal magában a komplex ívelt felületek feldolgozására.

6. Drótos elektromos kisülés megmunkálás (drót EDM) és elektromos kisülés megmunkálás (EDM)

- A CNC-vel közvetlenül nem megmunkálható finom funkciókhoz (például a keskeny nyílások és mély lyukak) a Wire EDM vagy EDM-t használják. Ezek a technológiák nagy keménységű anyagokat dolgozhatnak fel, és mikron szintű precizitást érhetnek el.

7. Fényezés és felületkezelés

- A mechanikus polírozás vagy kémiai kezelés a felületi érdesség javítására szolgál, különösen a tükör befejezést igénylő formák esetében. A polírozásnak szigorúan ellenőriznie kell a területet, hogy ne sérüljön a precíziós alkatrészek.

8. Szerelési és penészvizsgálat

- A megmunkált alkatrészeket komplett formává szerelik, és penészpróbákat végeznek. A penészpróbák ellenőrzik a penész működőképességét, például a kapurendszer és a hűtővízcsatornák megfelelően működnek-e. Probléma esetén kiigazítások vagy javítások szükségesek.

💡 3. Miért olyan fontos a folyamatfolyamat?

A folyamatáramlás optimalizálása közvetlenül határozza meg a forma minőségét és gyártási hatékonyságát.

- Precíziós garancia: A megmunkálási paraméterek (például a kibocsátás és a hőkezelési hőmérséklet) szigorú ellenőrzése minden lépésnél elkerülheti a hibákat, mint a deformáció és a repedések, biztosítva a penész élettartamát és a termék konzisztenciáját.

- Költségszabályozás: Az anyaghulladék csökkentése közel nettó formaöntéssel és a munkaerőköltségek csökkentése a CNC automatizált megmunkálás kombinálásával a hatékony termelés elérése érdekében.

- Széles körű alkalmazás: Az optimalizált folyamat alkalmas olyan iparágak számára, mint az autóipar, a repülőgép és az orvosi berendezések, amelyek megfelelnek a nagy pontosságú alkatrészek gyártási igényeinek.

🤔 4. Közös problémák és megoldások

- 1. probléma: Megmunkálás után repedések a formában

→ Ok: A hőkezelésből származó belső stressz nem szűnik meg teljesen.

→ Megoldás: Növelje az öregedési kezelést, vagy végezzen több mérséklődési folyamatot a belső stressz felszabadítására.

- 2. probléma: A felületi érdesség nem felel meg a szabványoknak

→ Ok: Nem megfelelő vágási paraméterek vagy szerszám kopás.

→ Megoldás: Optimalizálja a CNC programozást, rendszeresen cserélje ki az eszközöket, és adjon hozzá egy polírozási folyamatot.

- 3. probléma: A komplex szerkezetek megmunkálásának nehézségei

→ Ok: A CNC szerszámgépek korlátai.

→ Megoldás: Kombinálja a drót EDM vagy EDM a részletes funkciók feldolgozásához.

🚀 5. Hogyan válasszunk megbízható megmunkálási szolgáltatást?

A kezdők számára a következő szempontokat kell figyelembe venni a szolgáltató kiválasztásakor:

- Műszaki képesség: rendelkezik-e a szolgáltató fejlett felszereléssel, például 5 tengelyes CNC gépekkel és EDM gépekkel.

- Tapasztalatfelhalmozás: Az öntöttvas formákra szakosodott gyártók, például az autóipar és a gépgyártás területén működő beszállítók elsőbbséget élveznek.

- Minőségellenőrzés: Precíziós ellenőrzési jelentések és penészvizsgálati eredmények kérése a szabványoknak való megfelelés biztosítása érdekében.

🌟 6. Ipari trendek és személyes betekintések

A jövőben az öntöttvas formák CNC megmunkálása intelligensebbé és zöldebbé válik:

- Intelligencia: Az AI-val és a dolgok internetével (IoT) integrált CNC gépek valós időben figyelemmel kísérhetik a megmunkálás állapotát, automatikusan állíthatják be a paramétereket és csökkenthetik az emberi hibákat.

- Zöld gyártás: száraz vágás vagy minimális mennyiségű kenés technológia elfogadása a környezetszennyezés csökkentése érdekében, miközben csökkenti a költségeket.

- Személyes nézet: A kis- és középvállalkozások számára a "háromfolyamatból integrált" berendezésekbe való beruházás (például a vágás, a csiszolás és a durva megmunkálás ötvözése) jelentősen javíthatja a hatékonyságot. Ugyanakkor hangsúlyt kell fektetni a műszaki személyzet képzésére, hogy teljes mértékben kiaknázzák a berendezések potenciálját.

✅ 7. Következtetés

Az öntöttvas formák CNC megmunkálási folyamata olyan technika, amely integrálja a tervezést, az anyagtudományt és a precíziós mérnökséget. A folyamat szigorú követésével, a paraméterek optimalizálásával és a megbízható szolgáltató kiválasztásával még a kezdők is elérhetik a kiváló minőségű penészgyártást. Ne feledje, a precizitás a mag, és a részletek határozzák meg a sikert vagy a kudarcot!

Szeretné, ha rendeznék egy öntöttvas penész CNC megmunkálási folyamat paraméter ellenőrző listát?Segít gyorsan ellenőrizni, hogy minden kulcsfontosságú lépés és paraméter megfelel-e a szabványnak a tényleges megmunkálási folyamat során.

Mastering Composite CNC megmunkálás: közös kihívások és bukt

Mastering Composite CNC megmunkálás: közös kihívások és bukt

Útmutató az egyéni CNC megmunkálási szolgáltatásokhoz: a pro

Útmutató az egyéni CNC megmunkálási szolgáltatásokhoz: a pro

Az Ön végső útmutatója az egyedi acél CNC megmunkálási szolg

Az Ön végső útmutatója az egyedi acél CNC megmunkálási szolg

Hogyan válasszunk ki egy csúcsminőségű CNC megmunkáló gyárat

Hogyan válasszunk ki egy csúcsminőségű CNC megmunkáló gyárat