Lavorazione CNC Metodi di controllo di precisione e processo di lavorazione CNC parte personalizzata

Ho notato che molti amici nuovi nel settore vengono sopraffatti dalla menzione della lavorazione CNC per le parti ?, pensando sempre che sia incredibilmente complicato! Ma in realtà, finché si afferra la logica di base, anche i principianti possono capirlo rapidamente. Oggi, analizzeremo due punti chiave: il controllo di precisione e il processo di lavorazione delle parti personalizzate. Dopo aver letto questo, smetterai sicuramente di sentirti confuso!

? Perché la precisione va sempre fuori controllo?

Innanzitutto, affrontiamo un punto dolente comune: hai spesso riscontrato problemi come grandi deviazioni dimensionali o superfici ruvide come carta vetrata? Niente panico! Questo è principalmente causato da tre motivi principali:

1. Sbagliata selezione degli utensili: ad esempio, l'utilizzo di una normale fresa in acciaio su lega di titanio porterà alla scheggiatura dei bordi in pochissimo tempo! Suggerisco di utilizzare frese a doppio taglio per parti in alluminio e di dare priorità alle frese rivestite a base di cobalto per acciaio inossidabile: questo può raddoppiare la durata ? dell'utensile.

2. Impostazioni dei parametri casuali: la velocità di taglio e la velocità di avanzamento non sono numeri che puoi solo indovinare! ⏱️ Ad esempio, la velocità del mandrino consigliata per la lega di alluminio è di 8.000-12.000 giri / min, mentre per l'acciaio deve essere ridotta a 2.000-5.000 giri / min. Altrimenti, brucerai l'utensile o finirai con un'efficienza terribile.

3. Macchine utensili non calibrate: controllare regolarmente gli errori di passo con un interferometro laser è un must - non puoi saltarlo! Una fabbrica ha saltato questa ispezione per sei mesi e la sua precisione di posizionamento ripetuta è passata da ± 0,003 mm a ± 0,02 mm, con il tasso di scarto che salta direttamente del 15% ?.

? Processo di lavorazione di parti personalizzate (con guida per evitare insidie)

La cosa più frustrante delle parti personalizzate è che "ogni progetto richiede un piano diverso", ma il processo principale in realtà segue uno schema prestabilito! Di solito uso questo flusso di lavoro:

FASE 1: Analisi del disegno → Concentrati sui segni di tolleranza! Un collega una volta ha mancato una posizione del foro di ± 0,05 mm, portando a una rilavorazione di massa e a una perdita ? di 60.000 yuan.

FASE 2: Process Design → Questo è il punto in cui le persone spesso sbagliano! ? Per le parti a parete sottile, è necessario utilizzare "prima la lavorazione grezza, quindi finire la lavorazione" con la fresatura a strati. Altrimenti, la deformazione sarà così grave che non riconoscerai nemmeno la parte!

FASE 3: Programmazione e simulazione → Non saltare il rilevamento delle collisioni nel software CAM! L'anno scorso, ho visto un disastro in cui lo strumento si è scontrato con il dispositivo: riparare il mandrino è costato oltre 8.000 yuan ?.

FASE 4: Taglio di prova della prima parte → L'ispezione completa con una macchina di misura a coordinate (CMM) è un must! Una volta ho rilevato deviazioni dimensionali causate dall'espansione termica (quando la differenza di temperatura dell'officina superava i 5 ° C) e l'aggiunta di refrigerante ha risolto immediatamente il problema ✅.

FASE 5: Produzione di massa → Si consiglia di controllare a campione 1 parte ogni 50 pezzi per monitorare l'usura degli utensili in tempo reale.

? Dati pratici esclusivi

Dimentica tutte le teorie - ecco alcuni dati del mondo reale che ho scavato:

- Utilizzando la tecnologia di compensazione del percorso utensile dinamico, un'impresa ha stabilizzato la precisione di lavorazione delle parti in lega di titanio entro ± 0,01 mm, aumentando il tasso di rendimento del 23% ?.

- Un sistema di fissaggio flessibile ha ridotto il tempo di cambio da 40 minuti a 5 minuti, rendendolo particolarmente adatto per ordini personalizzati di piccoli lotti (come lotti di circa 100 pezzi)!

- Sto condividendo un frammento della mia "tabella dei parametri di taglio" (vedi screenshot parziale qui sotto) - mandami un messaggio se vuoi la versione completa!

| Materiale | Velocità del mandrino consigliata (giri / min) | Velocità di avanzamento (mm / min) | Profondità di taglio (mm) |

|----------------|----------------------------------|--------------------|--------------------|

| Lega di alluminio 6061 | 10.000-15.000 | 2.000-4.000 | 0,3-0,6 |

| Acciaio inossidabile 304 | 2.000-3.500 | 500-800 | 0,1-0,3 |

| Lega di titanio TC4 | 1.000-2.000 | 200-500 | 0,05-0,15 |

? I miei pensieri finali

Vorrei concludere con un consiglio onesto: quando si tratta di controllo di precisione, le apparecchiature rappresentano solo il 30%; il restante 70% dipende dalla gestione dei processi! Ho visto troppe fabbriche spendere su macchine a 5 assi ma fallire a causa della scarsa gestione di base ??.

Per i principianti, ricorda: concentrarsi prima sui parametri degli utensili e sulla manutenzione della macchina è molto più pratico che inseguire attrezzature di fascia alta! Inoltre, ecco un fatto poco noto: una fluttuazione di 1 ° C nella temperatura dell'officina può causare una deviazione di 0,001 mm nelle dimensioni delle parti in acciaio al carbonio ?️. Quindi, lascia che la macchina si riscaldi per 15 minuti prima di lavorare nelle calde giornate estive: sentirai la differenza una volta provata!

Hai bisogno di me per regolare lo stile di traduzione, ad esempio rendendolo più tecnico per i documenti di ingegneria o più casual per una guida di formazione per principianti? Posso anche aggiungere annotazioni per termini professionali (come "software CAM") per aiutare i lettori non tecnici a capire meglio.

Come calcolare il costo di lavorazione CNC

Come calcolare il costo di lavorazione CNC

Come garantire la precisione nelle parti lavorate a CNC

Come garantire la precisione nelle parti lavorate a CNC

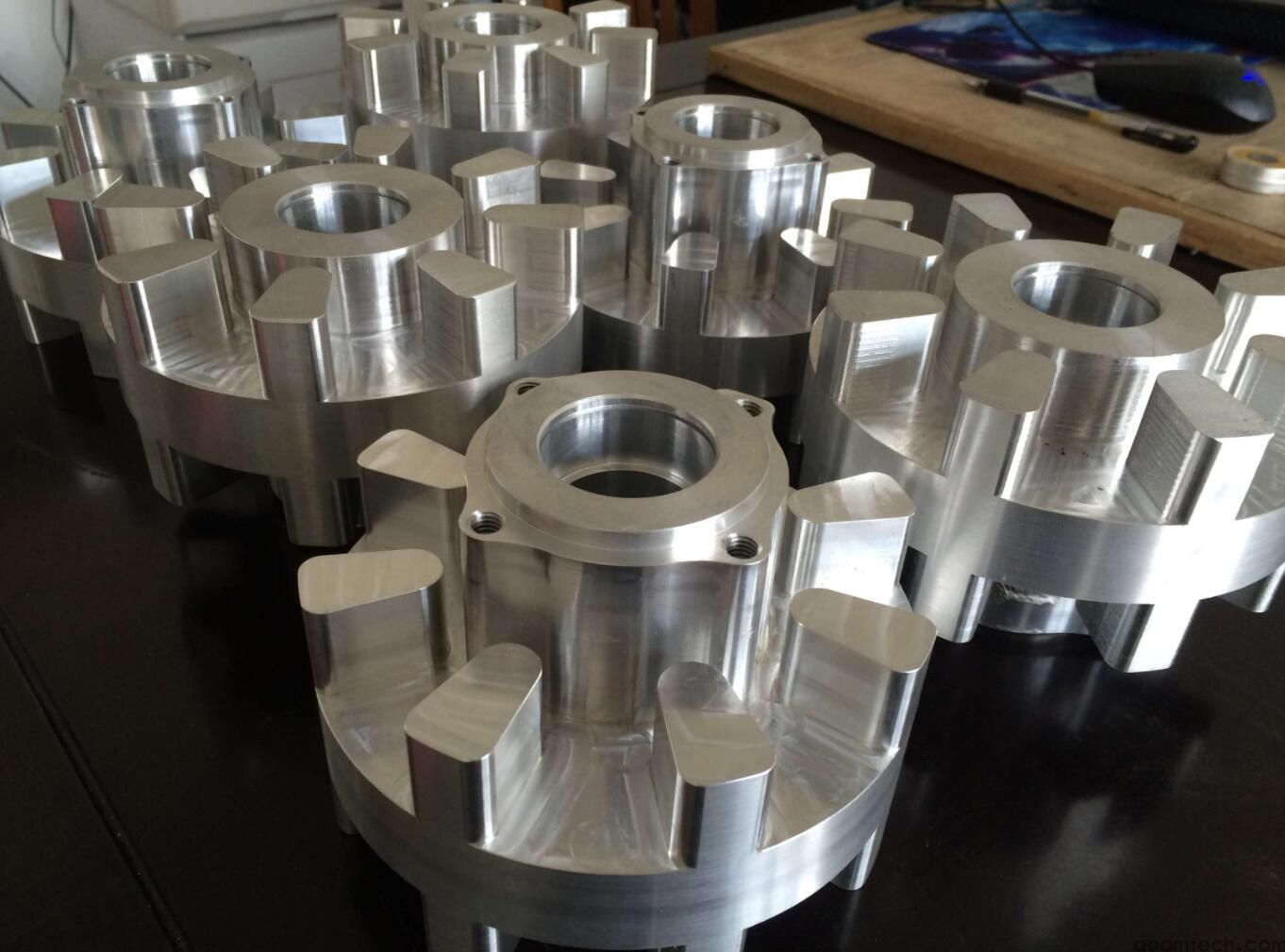

Piccolo lotto di parti di precisione Produttore di lavorazio

Piccolo lotto di parti di precisione Produttore di lavorazio

Quali fattori influenzano il preventivo di lavorazione CNC?

Quali fattori influenzano il preventivo di lavorazione CNC?