대규모 CNC 가공의 주요 고려사항: 실용적 가이드

안녕하세요, 동료 엔지니어들과 조달 전문가들! ? 대규모 CNC 가공 프로젝트를 소싱하거나 감독하는 임무를 맡은 적이 있습니까? 당신은 혼자가 아닙니다. 대규모 공작물을 처리하는 것은 단순히 표준 가공의 확장 버전이 아닙니다. 작은 감독이 막대한 비용과 지연으로 이어질 수 있는 완전히 다른 볼 게임입니다. 큰 프로젝트가 원활하게 실행될 수 있도록 주의해야 할 핵심 사항을 분석해 보겠습니다.

?️ 큰 도전: 크기가 정말 중요한 이유

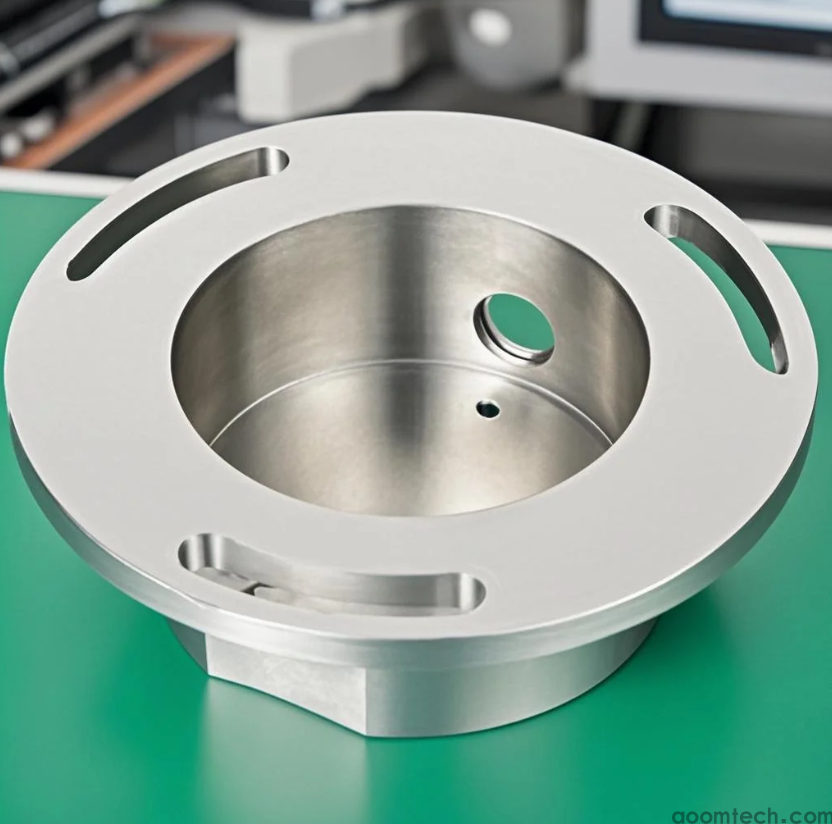

먼저, 방에 있는 코끼리에 대해 이야기해 봅시다. 부품의 크기와 무게입니다. 이것은 당신의 평균적인 책상 크기의 부품이 아닙니다. 우리는 크레인을 기계 침대에 실어야 할 수도 있는 부품에 대해 이야기하고 있습니다. 이 근본적인 차이는 다음의 모든 것에 영향을 미칩니다. 공작기계 자체는 표면 마감과 정확도를 손상시킬 수 있는 진동을 방지할 수 있는 강력한 구조로 충분히 거대해야 합니다. 그것은 단지 큰 봉투가 있는 기계를 찾는 것이 아니라,

? 기계 선택: 그것은 단지 큰 상자 그 이상입니다

그렇다면 올바른 기계를 어떻게 선택합니까? 찾을 수있는 가장 큰 것을 찾는 것은 유혹적이지만 충분하지 않습니다. 더 깊이 파고들어야합니다.

제가 항상 확인하는 몇 가지 사항은 다음과 같습니다.

• Rigidity and Power: The machine's frame must be super stiff. Any flexing under the weight of the part or the force of the cutting tool will directly translate into inaccuracies. A powerful spindle is also non-negotiable for effective material removal on a large scale.

• Table Load Capacity: Don't just look at the travel dimensions. Check how much weight the table can actually support. Exceeding this limit is a recipe for disaster.

• Thermal Stability: Large machines running for long periods generate a lot of heat. The machine's design should manage this heat to prevent expansion that throws off precision over time. The specific mechanisms some manufacturers use to achieve this can be pretty clever, though I must admit, the exact engineering behind the best systems is an area I'm still learning about.

✈️ 정밀도 및 측정: 직선적이고 진실하게 유지

좋습니다. 기계에 부품이 있습니다. 이제 이렇게 넓은 영역에서 어떻게 정확하게 유지합니까? 이것이 일이 까다로워지는 곳입니다.

• Achieving Uniform Accuracy: It's one thing for a machine to be precise in one corner. It's another to hold tight tolerances across a two-meter span. This involves the machine's geometric accuracy. You might find that a tolerance of ±.05mm is consistently achievable on a well-maintained large-format machine, but claiming this proves it's the best possible standard would be misleading. It perhaps suggests a well-tuned process, but many other factors are at play.

• In-Process Measurement: For critical dimensions, you can't just machine the part, unload it, and then check it. The part might distort once released. On-site measurement with portable tools is often necessary to make adjustments while the part is still secured.

? 고정 및 설정: 메이크 오어 브레이크 스테이지

제 경험상 이것은 가장 일반적인 실패 지점 중 하나입니다. 작은 부품의 설정이 희박하면 구성 요소가 폐기될 수 있습니다. 큰 부분의 설정이 잘못되면 치명적인 충돌이 발생할 수 있습니다.

설정에 대한 나의 황금 규칙:

• Secure Clamping: Use enough clamps, and ensure they are positioned to counteract cutting forces without distorting the part. Sometimes, strategic support is even more critical than clamping force itself.

• Avoiding Distortion: Applying too much clamping force can bend a large, thin-walled part. The goal is to hold it firmly, not to twist it into shape. This requires a delicate touch and an understanding of the material's behavior.

• Proper Alignment: Before any cutting begins, you must ensure the part is square and level to the machine's axes. This initial alignment step is boring but absolutely vital. However, it's worth mentioning that even with perfect alignment, material stress relief during machining can sometimes cause movement, which is a nightmare to predict perfectly.

? 인적 요인 및 계획

기계와 부품 너머에 팀이 있습니다. 큰 부품을 가공하는 것은 종종 느린 과정이며 때로는 수십 시간이 걸립니다. 조작자의 기술과 경계가 무엇보다 중요합니다. 훌륭한 기계공은 프로그램을 시작하고 그냥 떠나는 것이 아니라 소리, 칩, 상태를 모니터링하여 필요에 따라 미세 조정을 합니다. 게다가, 큰 부품의 공구 전략은 다릅니다. 공구 수명에 대한 계획이 필요합니다. 30시간의 가공 주기 중간에 마모된 공구를 교체하는 것은 반응하지 않고 예상해야 하는 복잡하고

제가 관찰한 바에 따르면 예상치 못한 툴링 및 설정 검토를 위한 버퍼가 포함된 프로젝트는 종종 더 안정적으로 제공됩니다. 매끄러운 작업과 광란의 작업을 구분하는 추가 계획입니다.

CNC 가공에서 연성 소재가 뒤틀리는 것을 방지하는 방법: 실용적인 가이드

CNC 가공에서 연성 소재가 뒤틀리는 것을 방지하는 방법: 실용적인 가이드

신뢰할 수 있는 CNC 머시닝 서비스를 선택하는 방법: 구매자를 위한 실용적인 가이드

신뢰할 수 있는 CNC 머시닝 서비스를 선택하는 방법: 구매자를 위한 실용적인 가이드

신뢰할 수 있는 완전 자동 CNC 가공 공급업체를 선택하는 방법: 실용적인 가이드

신뢰할 수 있는 완전 자동 CNC 가공 공급업체를 선택하는 방법: 실용적인 가이드

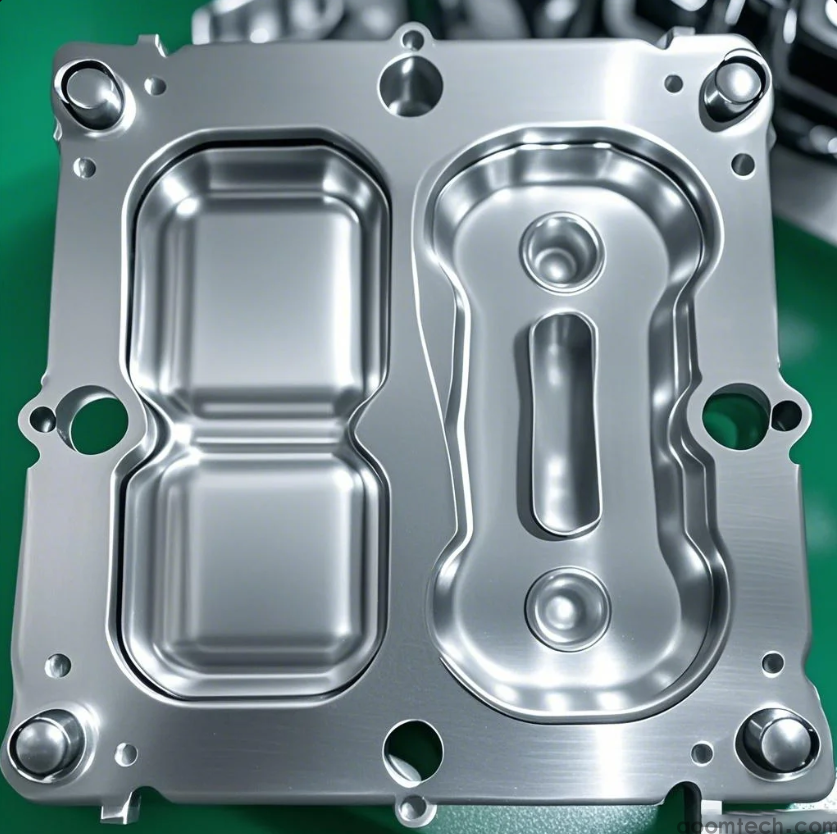

고정밀 블리스터 알루미늄 몰드 CNC 가공을 위한 신뢰할 수 있는 파트너를 찾는 방법

고정밀 블리스터 알루미늄 몰드 CNC 가공을 위한 신뢰할 수 있는 파트너를 찾는 방법