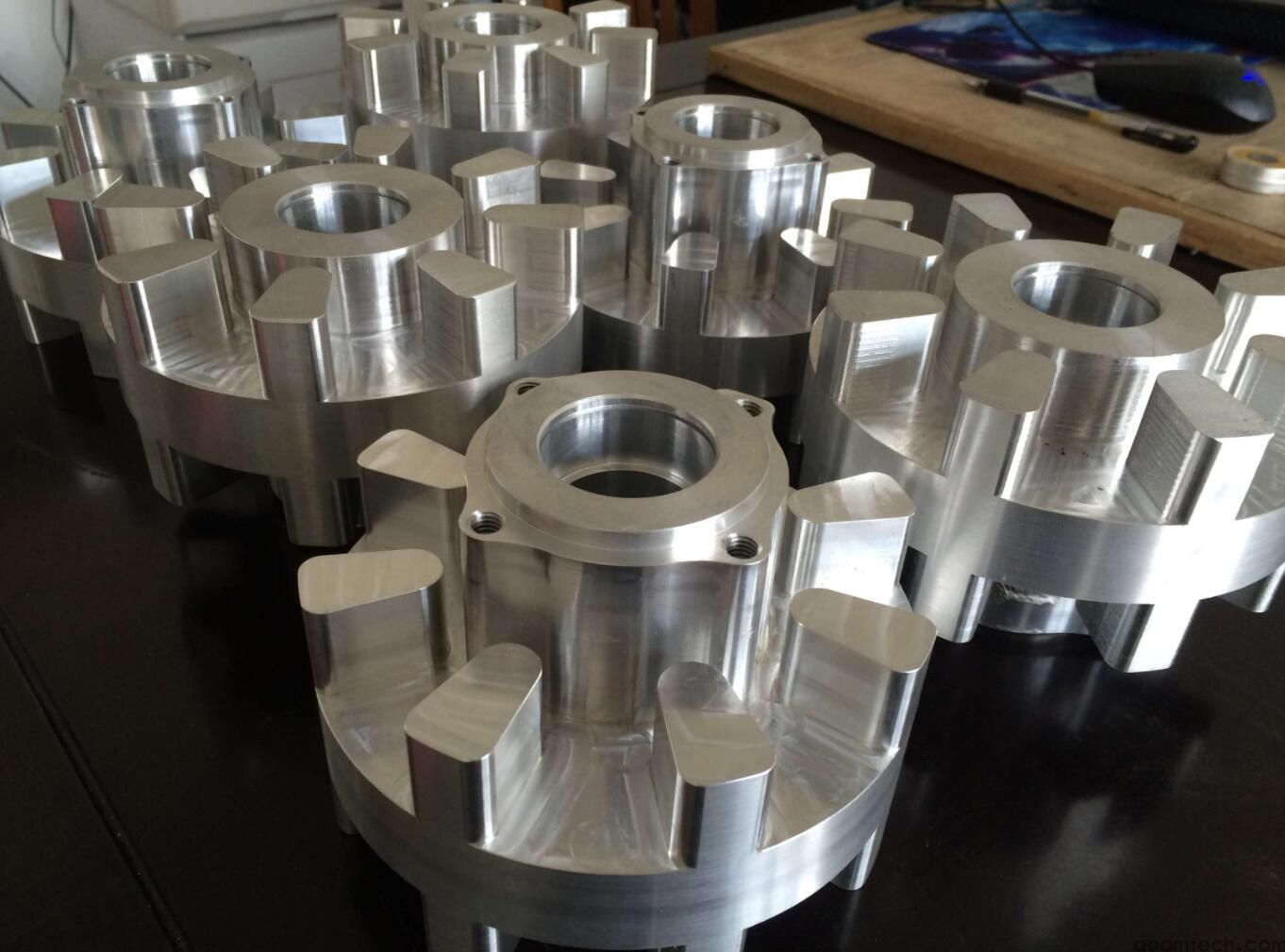

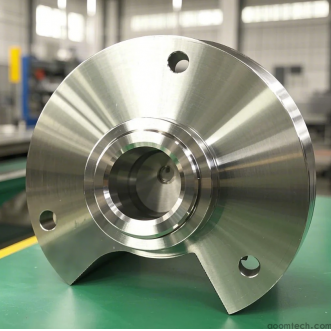

CNC-bewerking Precisiecontrolemethoden en aangepast CNC-bewerkingsproces

Ik heb gemerkt dat veel vrienden die nieuw zijn in de branche overweldigd raken door de vermelding van CNC-bewerking voor onderdelen 😵, altijd denkend dat het ongelooflijk ingewikkeld is! Maar eigenlijk, zolang je de kernlogica begrijpt, kunnen zelfs beginners het snel onder de knie krijgen. Vandaag zullen we twee belangrijke punten opsplitsen: precisiecontrole en het aangepaste bewerkingsproces voor onderdelen. Na het lezen hiervan, zul je je zeker niet meer verward voelen!

🤔 Waarom gaat precisie altijd uit de hand?

Laten we eerst een gemeenschappelijk pijnpunt aanpakken - bent u vaak problemen tegengekomen zoals grote dimensionale afwijkingen of oppervlakken zo ruw als schuurpapier? Geen paniek! Dit wordt meestal veroorzaakt door drie hoofdredenen:

1. Verkeerde gereedschapsselectie: Het gebruik van een gewone stalen snijder op een titaniumlegering leidt bijvoorbeeld in een mum van tijd tot afbrokkelen van randen! Ik stel voor om dubbelzijdige eindmolens te gebruiken voor aluminium onderdelen en prioriteit te geven aan op kobalt gebaseerde gecoate snijders voor roestvrij staal - dit kan de levensduur van het gereedschap verdubbelen 📈.

2. Willekeurige parameterinstellingen: Snijsnelheid en voedingssnelheid zijn geen cijfers die u gewoon kunt raden! ⏱️ De aanbevolen spilsnelheid voor aluminiumlegering is bijvoorbeeld 8.000-12.000 tpm, terwijl het voor staal moet worden verlaagd tot 2.000-5.000 tpm. Anders verbrandt u het gereedschap of eindigt u met een vreselijke efficiëntie.

3. Ongekalibreerde werktuigmachines: Regelmatig controleren van toonhoogtefouten met een laserinterferometer is een must - u kunt dit niet overslaan! Een fabriek sloeg deze inspectie een half jaar over en de nauwkeurigheid van de herhalingspositie ging van ± 0,003 mm naar ± 0,02 mm, waarbij de schrootsnelheid met 15% direct 😱.

🔧 Aangepast bewerkingsproces voor onderdelen (met gids voor het vermijden van valkuilen)

Het meest frustrerende van aangepaste onderdelen is dat "elk project een ander plan vereist", maar het kernproces volgt eigenlijk een vast patroon! Ik gebruik meestal deze workflow:

STAP 1: Tekenanalyse → Focus op tolerantiemarkeringen! Een collega miste ooit een positie van ± 0,05 mm gaten, wat leidde tot massale herwerking en een verlies van 60.000 yuan 💰.

STAP 2: Process Design → Dit is waar mensen het vaak verprutsen! 👉 Voor dunwandige onderdelen moet u eerst "ruwe bewerking gebruiken en vervolgens de bewerking voltooien" met gelaagd frezen. Anders zal de vervorming zo erg zijn dat u het onderdeel niet eens herkent!

STAP 3: Programmeren en simulatie → Sla botsingsdetectie in CAM-software niet over! Vorig jaar zag ik een ramp waarbij het gereedschap in botsing kwam met het armatuur - het repareren van de spindel kostte meer dan 8.000 yuan 💸.

STAP 4: Eerste deel proefsnijden → Volledige inspectie met een coördinatenmeetmachine (CMM) is een must! Ik heb ooit dimensionale afwijkingen ontdekt die worden veroorzaakt door thermische uitzetting (wanneer het temperatuurverschil in de werkplaats hoger was dan 5 ° C), en het toevoegen van koelvloeistof loste het probleem onmiddellijk op ✅.

STAP 5: Massaproductie → Het wordt aanbevolen om elke 50 stuks 1 onderdeel ter plaatse te controleren om de slijtage van het gereedschap in realtime te controleren.

🚀 Exclusieve Praktische Gegevens

Vergeet alle theorieën - hier zijn enkele gegevens uit de echte wereld die ik heb opgegraven:

- Door dynamische technologie van de hulpmiddelpadcompensatie te gebruiken, stabiliseerde één onderneming de het machinaal bewerken precisie van delen van de titaniumlegering binnen ± 0.01mm, die het opbrengsttarief met 23% 🎯 verhogen.

- Een flexibel armatuursysteem verminderde de omschakeltijd van 40 minuten naar 5 minuten, waardoor het vooral geschikt is voor kleine batches op maat (zoals batches van ongeveer 100 stuks)!

- Ik deel een fragment van mijn "snijparametertabel" (zie gedeeltelijke schermafbeelding hieronder) - stuur me een bericht als je de volledige versie wilt!

| Materiaal | Aanbevolen spindelsnelheid (rpm) | Voedingssnelheid (mm / min) | Snijdiepte (mm) |

|----------------|----------------------------------|--------------------|--------------------|

| Aluminiumlegering 6061 | 10.000-15.000 | 2.000-4.000 | 0,3-0,6 |

| Roestvrij staal 304 | 2.000-3.500 | 500-800 | 0,1-0,3 |

| Titaniumlegering TC4 | 1.000-2.000 | 200-500 | 0,05-0,15 |

💡 Mijn Laatste Gedachten

Laat me eindigen met een eerlijk advies - als het gaat om precisiecontrole, is apparatuur slechts goed voor 30%; de resterende 70% hangt af van procesbeheer! Ik heb te veel fabrieken zien uitgeven aan 5-assige machines, maar falen vanwege een slecht basisbeheer 😮💨.

Onthoud voor beginners: eerst focussen op gereedschapsparameters en machineonderhoud is veel praktischer dan jagen op hoogwaardige apparatuur! Hier is ook een weinig bekend feit - een schommeling van 1 ° C in de werkplaatstemperatuur kan een afwijking van 0,001 mm veroorzaken in de afmetingen van koolstofstalen onderdelen 🌡️. Laat de machine dus 15 minuten opwarmen voordat u op warme zomerdagen werkt - u zult het verschil voelen zodra u het probeert!

Moet ik de vertaalstijl aanpassen, zoals het technischer maken voor technische documenten of informeler voor een beginnersopleidingsgids? Ik kan ook annotaties toevoegen voor professionele termen (zoals "CAM-software") om niet-technische lezers te helpen beter te begrijpen.

CNC-bewerkingsfabrieken: hoe u een betrouwbare partner kiest

CNC-bewerkingsfabrieken: hoe u een betrouwbare partner kiest

Hoe kies je een CNC-metaalbewerkingsfabrikant? 6 Tips om u t

Hoe kies je een CNC-metaalbewerkingsfabrikant? 6 Tips om u t

CNC Turn-Mill gecombineerde bewerking: een efficiënt en nauw

CNC Turn-Mill gecombineerde bewerking: een efficiënt en nauw

Wat is de prijsklasse van CNC-bewerkte onderdelen (aluminium

Wat is de prijsklasse van CNC-bewerkte onderdelen (aluminium