Wat zijn de meest kosteneffectieve CNC-bewerkingsmethoden voor hardwareonderdelen?

Hallo daar! Als je hardware-onderdelen koopt, heb je waarschijnlijk gemerkt hoe CNC-bewerkingscitaten enorm kunnen variëren. De ene leverancier brengt $50 per onderdeel in rekening, een andere vraagt $80 - maar waarom? 🤔 Als iemand die al meer dan een decennium in productie is, heb ik ontdekt dat het geheim niet alleen gaat over het vinden van de goedkoopste leverancier, maar ook om te begrijpen welke bewerkingsaanpak bij uw specifieke behoeften past. Laat me dit voor u opsplitsen.

Waarom kost CNC-bewerking soms zoveel?

Veel ingenieurs gaan ervan uit dat alle CNC-bewerkingen hetzelfde proces volgen, maar dat is waar budgetten worden opgeblazen. Ik heb gezien dat bedrijven 30-40% te veel uitgeven, simpelweg omdat ze de productiemethode niet afstemden op de complexiteit van hun onderdeel.

◉ Material waste: Traditional milling might remove 60% of your raw material

◉ Machine time: Complex parts requiring multiple setups = higher costs

◉ Tolerance traps: Requesting aerospace precision for decorative parts? That's like using a Ferrari to buy groceries

De verborgen parel: meerassige bewerking voor complexe onderdelen

Hier wordt het interessant. Terwijl 3-assige machines prima werken voor eenvoudige beugels, worden meerassige opstellingen eigenlijk zuiniger voor ingewikkelde componenten. Vorig kwartaal hebben we een sensorbehuizing opnieuw ontworpen met 5-assige bewerking - de productietijd is gedaald van 8 uur naar 2,5 uur per onderdeel.

◉ Reduced handling: Single setup means less manual intervention

◉ Complex geometries in one go: No need for multiple fixtures

◉ Better surface finish: Fewer witness marks from repositioning

Maar om eerlijk te zijn, is de programmeertijd aanvankelijk langer. Maar voor batches van meer dan 50 eenheden? De wiskunde werkt altijd in uw voordeel.

Materiaalselectie: de stille budgetmoordenaar

We willen allemaal duurzame onderdelen, maar ik heb te veel projecten geld zien bloeden uit materiaalkeuzes. Aluminium 6061-machines prachtig, maar soms zorgt aluminium 7075 voor gereedschapsslijtage die uw kosten verdubbelt. En laat me niet beginnen met roestvrij staal - het lijkt misschien een klein prijsverschil totdat u rekening houdt met gereedschapsvervanging en verlengde bewerkingstijd.

◉ Machinability ratings matter: 20% more for easier-to-machine material can save 35% in production time

◉ Consider post-processing: Some materials require additional treatments that add cost

◉ Standard sizes exist for a reason: Custom material sizes can increase your raw material cost by 50%

De prototypefout die iedereen maakt

Dit zal je misschien verbazen, maar soms is het goedkoper om prototypes te produceren met andere methoden dan je uiteindelijke productie. Ik werkte met een automotive-klant die aandrong op CNC voor 5 prototype-eenheden - ze gaven $12.000 uit. Toen we overstapten op 3D-printen voor prototyping (toen CNC voor productie), daalden hun ontwikkelingskosten met 68%.

◉ Match method to purpose: Functional testing vs. visual prototypes

◉ Quantity breaks: CNC becomes more economical around 20-30 units

◉ Iteration speed: Sometimes faster iterations beat perfect accuracy

Dat gezegd hebbende, er is hier geen eenduidig antwoord. De juiste aanpak hangt sterk af van uw specifieke toepassing en kwaliteitseisen.

Mijn persoonlijke regel voor kosteneffectief CNC

Na jaren van vallen en opstaan heb ik ontwikkeld wat ik de "30% -regel" noem: als uw CNC-quote meer dan 30% hoger lijkt dan verwacht, is er meestal een van de drie problemen: te strakke toleranties, inefficiënte onderdeeloriëntatie of suboptimale toolpath-strategie. Vraag deze elementen en u zult meestal uw besparingen vinden.

Uit mijn ervaring combineren de meest succesvolle projecten slim ontwerp met productiebewustzijn. Het gaat niet om het vinden van de goedkoopste leverancier, maar om het vinden van het meest efficiënte productiepartnerschap.

Weet u nog niet welke aanpak zinvol is voor uw specifieke hardwareonderdelen? Ons technische team kan een gratis productieanalyse leveren - we zullen de meest kosteneffectieve CNC-strategie voor uw project identificeren. 🛠️

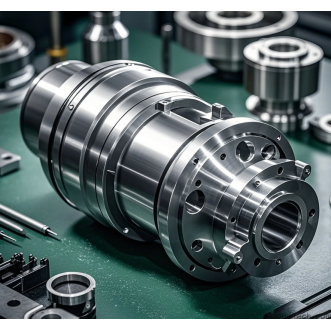

Precisie hydraulische montage CNC-bewerking: wat maakt het b

Precisie hydraulische montage CNC-bewerking: wat maakt het b

Hoge Precisie Medisch Deel CNC Machining: Een Gids voor Kwal

Hoge Precisie Medisch Deel CNC Machining: Een Gids voor Kwal

Welke tolerantie kunt u verwachten van CNC die op maat gemaa

Welke tolerantie kunt u verwachten van CNC die op maat gemaa

Hoeveel kost een klein CNC-bewerkingsproject? Een praktische

Hoeveel kost een klein CNC-bewerkingsproject? Een praktische