CNC-verspanende afdichtingstolerantie: sleutelfactoren en hoe ze te bereiken

Hallo daar, collega-ingenieurs en inkoopprofessionals! 👋 Ooit merkte je dat je naar een technische tekening voor een afdichting staarde en je afvroeg of je CNC-draaibank dat kan really hit those tight tolerances? Or maybe you've received a batch of machined seals, only to find a few that just don't seal right? You're not alone. Getting the precision right is the make-or-break factor between a leak-proof masterpiece and a costly do-over. Let's break down what you actually need to know.

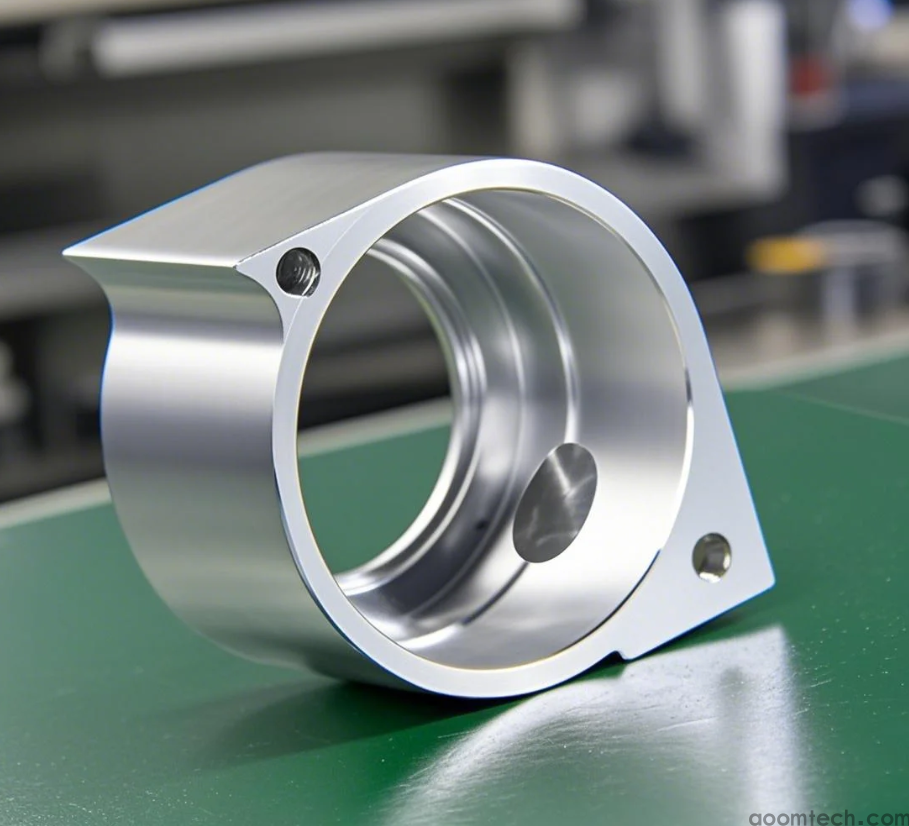

Welke tolerantie is nodig voor CNC-bewerkingsafdichtingen?

Dit is de vraag van een miljoen dollar, nietwaar? De waarheid is dat er geen enkel antwoord is. Het is niet zoals het bakken van een cake met een vast recept. Voor de meest voorkomende hydraulische en pneumatische afdichtingen hebben we het echter vaak over een tolerantie in het bereik van ±.01 mm to ±.05 mm (±.0004" to ±.002"). For super critical applications, like in aerospace or medical devices, it can get even tighter. The real answer depends entirely on the seal's design, material, and most importantly, its function. A static seal sitting in a groove might be more forgiving than a dynamic seal rubbing against a piston all day.

Het is niet alleen de machine: de menselijke en materiële wildcards

We denken vaak dat een mooie CNC-machine perfectie garandeert. Ik heb gezien dat winkels geld in de nieuwste apparatuur steken, maar nog steeds worstelen met consistentie. Waarom? Omdat de machine slechts een deel van de puzzel is.

• Operator Vaardigheid: Een doorgewinterde operator weet hoe hij naar de snede moet luisteren, de feeds en snelheden tijdens de vlucht moet aanpassen en een tool kan ontdekken die op het punt staat saai te worden. Die intuïtie is goud.

• Material Behavior: Here's a tricky one. Some softer sealing materials can deform slightly during machining due to heat or clamping force. The part measures perfectly on the bench, but once it's free, it springs back out of spec. The specific way different polymers react to stress during cutting is a complex topic that I'm still digging into.

Mijn go-to-checklist voor strakke toleranties

In de loop der jaren heb ik een eenvoudige routine ontwikkeld die me zelden in de steek laat. Het draait allemaal om het beheersen van de variabelen.

1. Het bewerken is Koning: Laat uw snijgereedschappen niet draaien totdat ze schreeuwen. Ik plan gereedschapswisselingen proactief in. Een scherp gereedschap produceert minder warmte en geeft een betere oppervlakteafwerking, wat cruciaal is voor een goede afdichting.

2. Master Temperature Control: The machine, the part, and the tool all generate heat. This thermal expansion can throw your dimensions off. I always let the machine warm up and use coolant effectively to keep things stable.

3. The First-Article Inspection Ritual: Never, ever skip this. The first part off the batch gets a full and thorough inspection. If it's good, you're golden. If not, you've just saved a whole batch of scrap.

Wanneer goede toleranties nog steeds leiden tot slechte afdichtingen

Hier is een head-scratcher die ik ooit tegenkwam: alle afmetingen lagen ruim binnen de tolerantie van de print, maar de afdichtingen waren falende druktesten. We waren verbijsterd. Het probleem bleek niet de diameter te zijn, maar de surface finish. The microscopic grooves from the toolpath were just deep enough to create a leak path. This experience perhaps suggests that an obsessive focus on dimensional tolerance alone can sometimes blind us to other critical factors like surface integrity. So, while hitting the numbers is non-negotiable, always remember the final application. A part can be perfectly in tolerance but completely useless if it doesn't perform its job.

Naar mijn mening is het echte doel niet alleen om een onderdeel te bewerken tot een specificatie op een tekening. Het is om een onderdeel te leveren dat feilloos functioneert in de echte wereld. Soms betekent dat een gesprek met de ontwerper over de vraag of een iets lossere tolerantie voor een niet-kritieke functie aanzienlijke kosten kan besparen zonder enig prestatieverlies. Het is dit soort samenwerking dat goede leveranciers onderscheidt van geweldige.

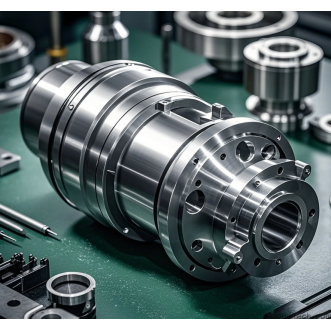

Precisie hydraulische montage CNC-bewerking: wat maakt het b

Precisie hydraulische montage CNC-bewerking: wat maakt het b

Hoge Precisie Medisch Deel CNC Machining: Een Gids voor Kwal

Hoge Precisie Medisch Deel CNC Machining: Een Gids voor Kwal

Welke tolerantie kunt u verwachten van CNC die op maat gemaa

Welke tolerantie kunt u verwachten van CNC die op maat gemaa

Hoeveel kost een klein CNC-bewerkingsproject? Een praktische

Hoeveel kost een klein CNC-bewerkingsproject? Een praktische