Welke tolerantie kunt u bereiken met CNC-messing bewerking? Een praktische gids

Ooit een CNC messing onderdeelontwerp naar een machinewerkplaats gestuurd, alleen om een telefoontje te krijgen met de vraag om de tolerantie los te maken - en een hogere quote? 😩 Je bent niet de enige. Het najagen van ultrastrakke toleranties kan de kosten omhoogschieten, maar hoe weet je wat er eigenlijk practical and necessary for your brass component? Let's cut through the confusion and talk real numbers.

Dus, wat is de realistische tolerantie voor CNC-gefreesd messing?

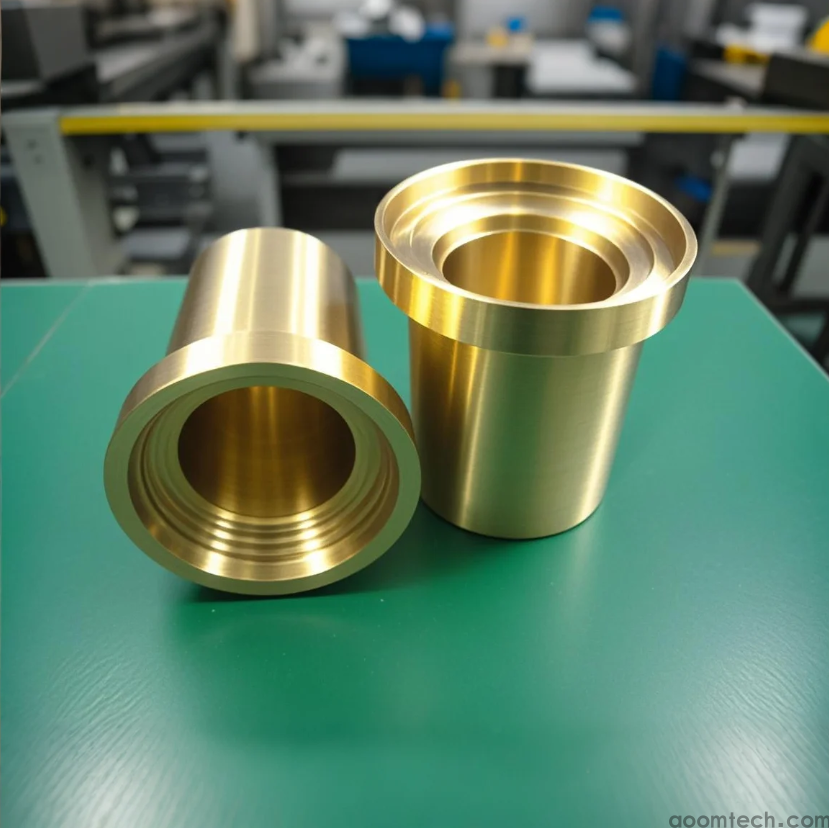

Ten eerste is messing een droom om te bewerken. Het is zacht, snijdt netjes en slijt geen gereedschap zoals sommige staalsoorten. Deze vriendelijkheid geeft ons een goed startpunt.

Voor de meeste standaard CNC-bewerkingsdiensten wordt een tolerance of ±.025 mm (±.001 inches) is considered good practice and very achievable for brass parts. That's about one-quarter the thickness of a human hair! For many applications, especially in prototypes and general components, this is more than accurate enough.

Nu, onder ideale omstandigheden - met een moderne machine, een ervaren operator en een perfecte setup - bereiken toleranties zo strak als ±.0125 mm (±.0005 inches) on certain features is possible. But here's the catch: this isn't a guarantee for every single dimension on your part. It depends heavily on the part's geometry, feature size, and the machine's capability.

Welke factoren kunnen knoeien met uw bewerkingsprecisie?

Denk je dat je die ± .0005 "over de hele linie krijgt? Houd die gedachte vast. Verschillende dingen kunnen een sleutel in de maak gooien.

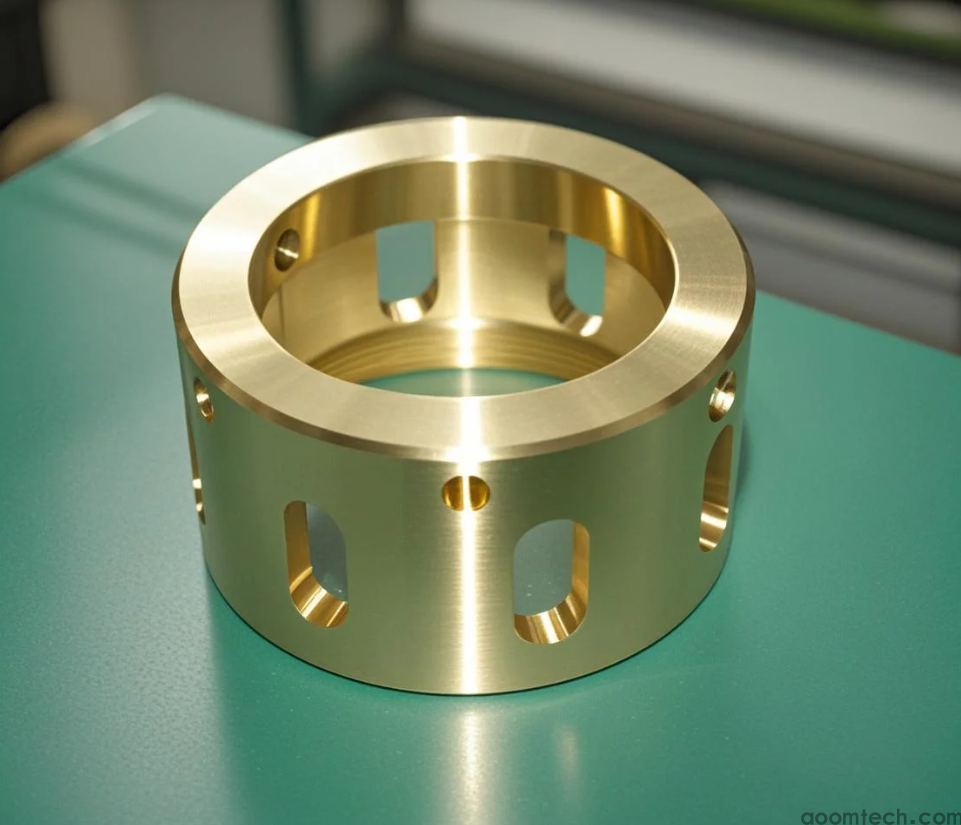

• De gezondheid en kalibratie van de machine: Een oudere of slecht onderhouden CNC-machine heeft simpelweg niet dezelfde precisie als een eersteklas. Het is het verschil tussen een familiesedan en een Formule 1-auto.

• Gereedschapsslijtage & Vibratie: Naarmate het snijgereedschap slijt, worden de sneden minder nauwkeurig. Trillingen tijdens het bewerken kunnen ook leiden tot onnauwkeurigheden, hoewel messing daar redelijk goed in is.

• Deel Geometrie & Eigenschap Grootte: Dit is een grote. Het is gemakkelijker om een strakke tolerantie vast te houden op een groot, stabiel oppervlak dan op een kleine, delicate pin of een diep, smal gat. De mechanica van het snijden wordt lastiger. Het specifieke mechanisme van hoe dunne muren trillen tijdens het bewerken is iets dat we nog steeds proberen perfect te modelleren voor elk scenario.

• Temperatuurschommelingen: Hoewel messing een goede thermische stabiliteit heeft, kunnen de machine zelf en de omgeving uitzetten of samentrekken met temperatuurveranderingen, waardoor metingen worden beïnvloed. Het is meestal een kleine factor, maar het telt op wanneer u op microns jaagt.

Hoe krijg je de beste precisie zonder de bank te breken?

Dus u wilt het best mogelijke onderdeel zonder een "precisiepremie" zonder reden te betalen? Dit is wat ik mijn klanten altijd aanbeveel.

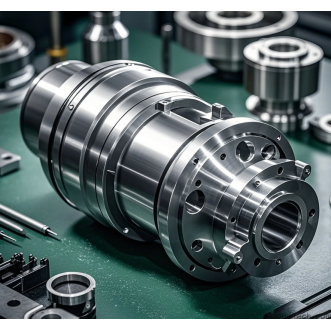

1. Wees alleen kritisch waar het telt: Roep geen superstrakke tolerantie op de hele tekening. Identificeer de critical features—like a mating surface or a press-fit hole—and specify the tight tolerance only there. Leave non-critical dimensions with a standard, looser tolerance. This saves a ton of money.

2. Praat vroeg met uw machinist: Serieus, voer gewoon een gesprek. Stuur ze je ontwerp en vraag: "Wat is hier haalbaar en wat kost mij?" Een goede machinist zal je vertellen of een ontwerp onnodig duur is om te produceren. Deze samenwerking is goud.

3. Overweeg de nabewerking: Soms is het kosteneffectiever om een onderdeel met een standaardtolerantie te bewerken en vervolgens een secundair proces zoals slijpen of honen te gebruiken om een superfijne afwerking op slechts één specifiek gebied te bereiken.

Mijn mening: is "strakker" altijd "beter"?

In mijn ervaring is de obsessie met steeds strakkere toleranties vaak misplaatst. Ik heb projecten budgetten zien doorbranden voor winsten die zorgden zero functional benefit. The real goal isn't the smallest number possible; it's the right number for your part to work reliably in its intended application.

Het achtervolgen van de laatste micron kan de moed van uw machinewerkplaats bewijzen, maar het maakt uw product niet altijd beter. In feite kan een te strakke tolerantie het onderdeel gevoeliger maken voor slijtage en omgevingsveranderingen. Soms is een klein beetje "slop" wat een ontwerp robuust en duurzaam maakt. Maar voor een component in een hogesnelheidsmechanisme of een instrument is die laatste micron alles. Het komt altijd neer op de toepassing.

Uiteindelijk gaat het bereiken van hoge precisie bij CNC-messingbewerking minder over het tot het uiterste duwen van een machine en meer over smart design, clear communication, and understanding the trade-offs. Knowing what's practically possible lets you design with confidence and source parts effectively. 🚀

Precisie hydraulische montage CNC-bewerking: wat maakt het b

Precisie hydraulische montage CNC-bewerking: wat maakt het b

Hoge Precisie Medisch Deel CNC Machining: Een Gids voor Kwal

Hoge Precisie Medisch Deel CNC Machining: Een Gids voor Kwal

Welke tolerantie kunt u verwachten van CNC die op maat gemaa

Welke tolerantie kunt u verwachten van CNC die op maat gemaa

Hoeveel kost een klein CNC-bewerkingsproject? Een praktische

Hoeveel kost een klein CNC-bewerkingsproject? Een praktische