Hva er CNC-bearbeidingsprosessen for støpejernformer? Viktige trinn og profesjonell analyse

? 1. Grunnleggende konsept av CNC maskinering for støpejernformer

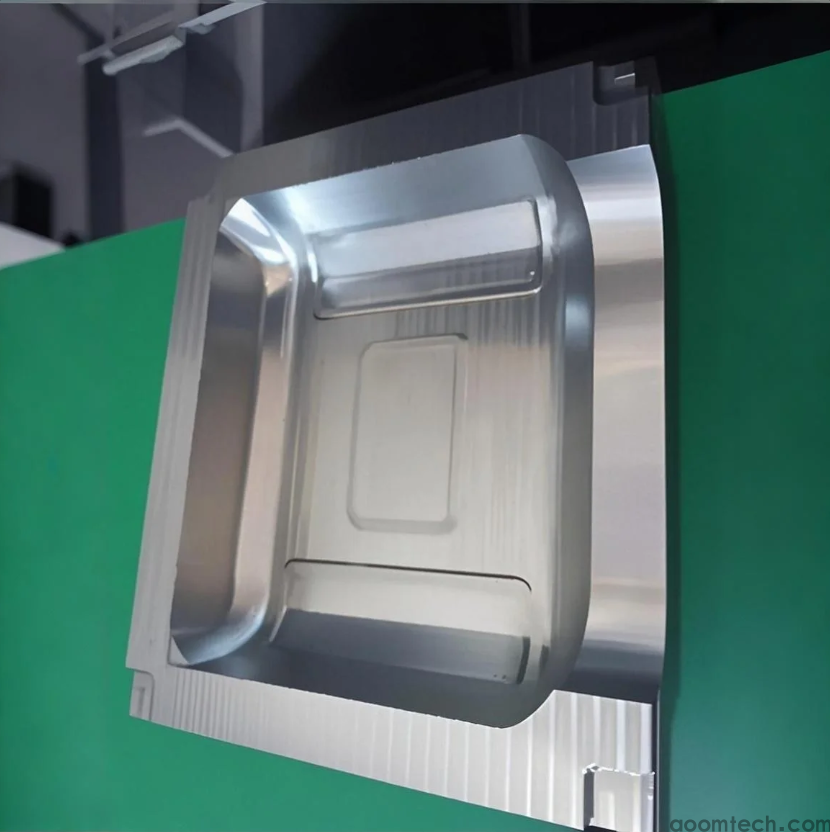

CNC bearbeiding for støpejernformer refererer til prosessen med å utføre høy presisjonskjæring, boring, fresing og andre operasjoner på støpejernformer ved hjelp av Computer Numerical Control (CNC) teknologi. Støpejernformer brukes vanligvis i produksjon av autodeler, industrielle maskinkomponenter, etc. På grunn av deres høye hardhet og utmerket slitasjemotstand, er de mye brukt i masseproduksjon. Kjernen i CNC-bearbeiding ligger i å kontrollere maskinverktøyet gjennom programmering for å oppnå presis fabrikasjon av komplekse former, slik at formens dimensjonsnøyaktighet og overflatekvalitet oppfyller designkravene.

⚙️ 2. Kjerneprosessflyt av CNC maskinering for støpejernformer

CNC-bearbeidingsprosessen for støpejernsformer består av flere raffinerte trinn, og hvert trinn påvirker direkte den endelige kvaliteten på formen. Nedenfor er en detaljert analyse av nøkkelprosessene:

1. Muggdesign og programmering

- Før bearbeiding må molddesign utføres basert på produktkrav, og CNC-bearbeidingsprogrammer må genereres ved hjelp av CAD / CAM-programvare. Programmering må vurdere verktøystier og skjæreparametere (som fôrhastighet og skjæredybde) for å sikre bearbeidingseffektivitet og presisjon.

2. Materialvalg og forberedelse

- Vanlige materialer for støpejernsformer inkluderer grå støpejern og duktilt jern. Materialet bør velges i henhold til formens krav til hardhet, slitasjemotstand og korrosjonsmotstand. Materialforberedelse innebærer kutting og grov maskinering for å danne et blankt som er nær den endelige formen (nesten nettform), og dermed redusere mengden påfølgende maskinering.

3. CNC grov maskinering

- Det blanke er opprinnelig kuttet ved hjelp av en fresemaskin eller CNC maskinverktøy for å fjerne en stor mengde overflødig materiale og danne den grunnleggende formen av formen. En bearbeidingsgodtgjørelse på omtrent 0,2mm per side må reserveres under grov bearbeiding for å forberede seg på finishbearbeiding.

4. Varmebehandling

- For å forbedre formens hardhet og slitestyrke, er varmebehandling (som slukking og herding) nødvendig. Intern stress kan eksistere etter varmebehandling, som må elimineres gjennom aldringsbehandling for å forhindre deformasjon under påfølgende maskinering.

5. CNC Finish Bearbeiding

- Høy presisjons CNC maskinverktøy brukes til fin skjæring av viktige deler (som hulrom og hullposisjoner), og sørger for at dimensjonsnøyaktigheten når 0,005-0,02mm og overflatebehandlingen oppfyller kravene. Finish bearbeiding involverer ofte 5-akset maskinverktøy for å behandle komplekse buede overflater.

6. Wire Electrical Discharge Machining (Wire EDM) og Electrical Discharge Machining (EDM)

- For fine funksjoner som ikke kan bearbeides direkte av CNC (som smale spor og dype hull), brukes Wire EDM eller EDM. Disse teknologiene kan behandle materialer med høy hardhet og oppnå presisjon på mikronnivå.

7. Polering og overflatebehandling

- Mekanisk polering eller kjemisk behandling brukes til å forbedre overflatens ruhet, spesielt for former som krever speilfinish. Polering må strengt kontrollere området for å unngå å skade presisjonsdeler.

8. Forsamling og moldprøving

- De bearbeidede delene er montert i en komplett form, og mold testing gjennomføres. Mold testing verifiserer funksjonaliteten til formen, for eksempel om gating-systemet og kjølevannskanalene fungerer riktig. Hvis problemer blir funnet, er det nødvendig med justeringer eller reparasjoner.

? 3. Hvorfor er prosessflyten så viktig?

Optimaliseringen av prosessflyten bestemmer direkte formens kvalitet og produksjonseffektivitet.

- Presisjonsgaranti: Strengt kontrollering av bearbeidingsparametere (som kvote og varmebehandlingstemperatur) ved hvert trinn kan unngå defekter som deformasjon og sprekker, og sikre formens levetid og produktkonsistens.

- Kostnadskontroll: Redusere materialavfall gjennom nettformstøping og redusere arbeidskostnadene ved å kombinere CNC automatisert maskinering for å oppnå effektiv produksjon.

- Bred applikasjon: Den optimaliserte prosessen er egnet for bransjer som bilindustri, luftfart og medisinsk utstyr, og dekker produksjonsbehovene til høypresisjonskomponenter.

? 4. Vanlige problemer og løsninger

- Problem 1: Sprekker i formen etter maskinering

→ Årsak: Intern stress fra varmebehandling er ikke helt eliminert.

→ Løsning: Øke aldringsbehandling eller utføre flere tempereringsprosesser for å frigjøre internt stress.

- Problem 2: Overflatesuhet oppfyller ikke standarder

→ Årsak: Feil kutteparametere eller verktøy slitasje.

→ Løsning: Optimaliser CNC-programmering, bytt ut verktøy regelmessig, og legg til en poleringsprosess.

- Problem 3: Vanskelighet med å bearbeide komplekse strukturer

→ Årsak: Begrensninger av CNC maskinverktøy.

→ Løsning: Kombiner Wire EDM eller EDM for å behandle detaljerte funksjoner.

? 5. Hvordan velge en pålitelig maskintjeneste?

For nybegynnere bør følgende aspekter vurderes når du velger tjenesteleverandør:

- Teknisk evne: Om leverandøren har avansert utstyr som 5-aksede CNC-maskiner og EDM-maskiner.

- Erfaringsakkumulering: Prioritet bør gis til produsenter som spesialiserer seg på støpejernformer, for eksempel leverandører innen bil- og maskinfelt.

- Kvalitetskontroll: Be om presisjonsinspeksjonsrapporter og moldtestresultater for å sikre overholdelse av standarder.

? 6. Bransjetrender og personlig innsikt

I fremtiden vil CNC-bearbeiding for støpejernsformer bli mer intelligent og grønn:

- Intelligens: CNC-maskiner integrert med AI og Internet of Things (IoT) kan overvåke maskineringsstatusen i sanntid, justere parametere automatisk og redusere menneskelige feil.

- Grønn produksjon: vedta tørr skjæring eller minimal mengde smøringsteknologi for å redusere miljøforurensning samtidig som kostnadene reduseres.

- Personlig visning: For små og mellomstore bedrifter kan investering i "tre-prosess integrert" utstyr (for eksempel å kombinere skjæring, sliping og grov maskinering) forbedre effektiviteten betydelig. Imidlertid må det legges vekt på opplæring av teknisk personell for å utnytte utstyrets potensial fullt ut.

✅ 7. Konklusjon

CNC-bearbeidingsprosessen for støpejernformer er en teknikk som integrerer design, materialvitenskap og presisjonsteknikk. Ved å følge prosessen, optimalisere parametere og velge en pålitelig tjenesteleverandør, kan selv nybegynnere oppnå høykvalitets produksjon av mold. Husk at presisjon er kjernen, og detaljer bestemmer suksess eller fiasko!

Vil du at jeg skal ordne en sjekkliste for støpejernsform CNC-bearbeidingsprosessparameter? Det vil hjelpe deg med å raskt sjekke om hvert nøkkeltrinn og parameter oppfyller standarden under selve maskineringsprosessen.

Hvordan velge en pålitelig leverandør av CNC-maskinering for

Hvordan velge en pålitelig leverandør av CNC-maskinering for

Viktige hensyn for presisjon CNC masseproduksjon: En praktis

Viktige hensyn for presisjon CNC masseproduksjon: En praktis

Hvordan forhindre myke materialer fra vridning i CNC-maskine

Hvordan forhindre myke materialer fra vridning i CNC-maskine

Hvordan velge en pålitelig CNC-bearbeidingstjeneste: En prak

Hvordan velge en pålitelig CNC-bearbeidingstjeneste: En prak