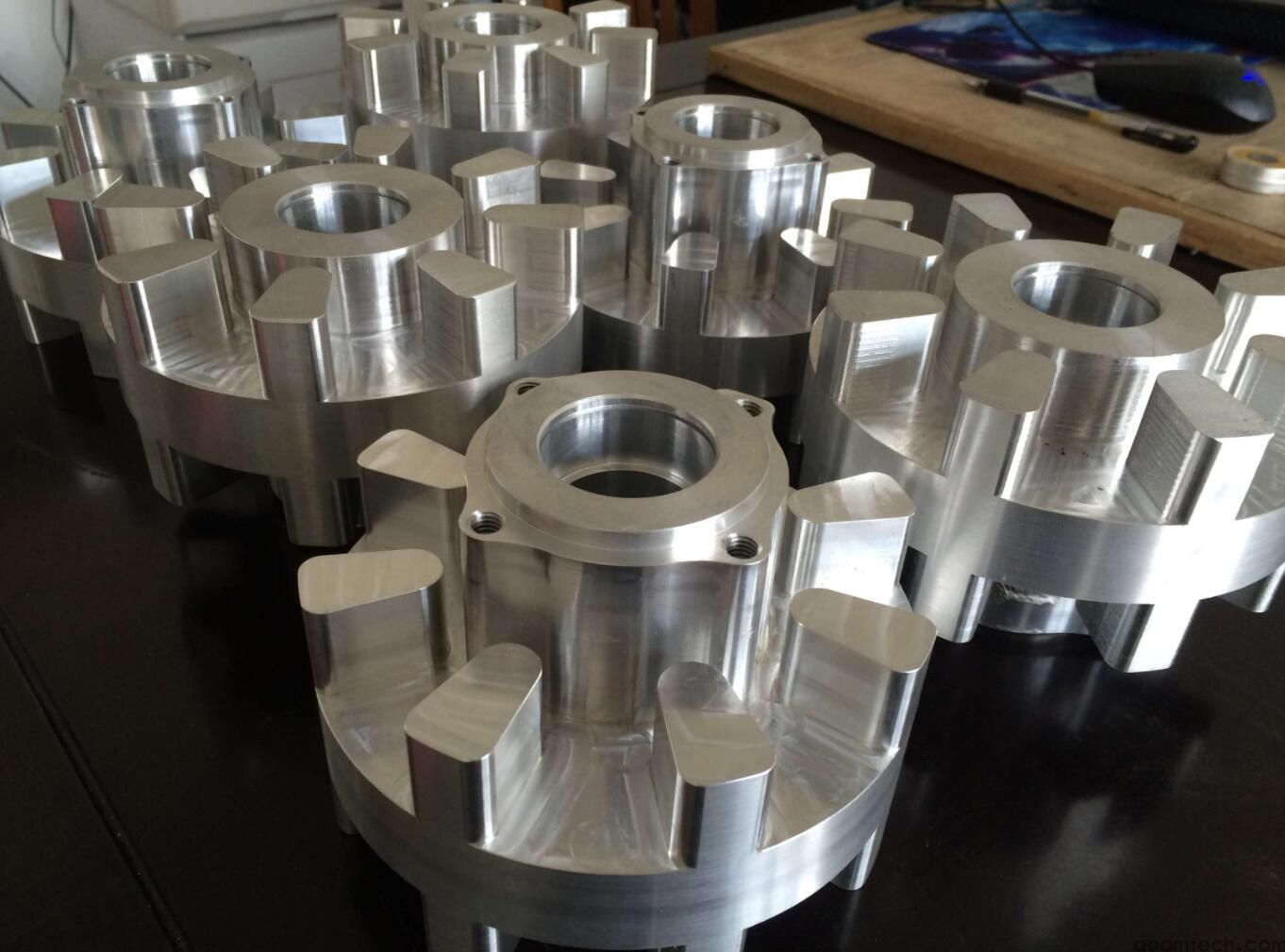

Обработка с ЧПУ Прецизионные методы управления и пользовательская часть Процесс обработки с ЧПУ

Я заметил, что многие друзья, новички в отрасли, ошеломлены упоминанием о механической обработке деталей с ЧПУ 😵, всегда думая, что это невероятно сложно! Но на самом деле, пока вы понимаете основную логику, даже новички могут быстро ее освоить. Сегодня мы разберем два ключевых момента: точное управление и процесс обработки деталей на заказ. Прочитав это, вы определенно перестанете чувствовать себя сбитым с толку!

🤔 Почему точность всегда выходит из-под контроля?

Во-первых, давайте обратимся к общей болевой точке - вы часто сталкивались с такими проблемами, как большие размерные отклонения или такие грубые поверхности, как наждачная бумага? Не паникуйте! В основном это вызвано тремя основными причинами:

1. Неправильный выбор инструмента: например, использование обычного стального резака на титановом сплаве приведет к сколу кромок в кратчайшие сроки! Я предлагаю использовать двусторонние концевые фрезы для алюминиевых деталей и отдавать предпочтение резцам с кобальтовым покрытием для нержавеющей стали - это может удвоить срок службы инструмента 📈.

2. Параметры случайных параметров: скорость резки и скорость подачи - это не цифры, которые вы можете просто угадать! ⏱️ Например, рекомендуемая скорость вращения шпинделя для алюминиевого сплава составляет 8000-12 000 об / мин, а для стали ее необходимо уменьшить до 2000-5000 об / мин. В противном случае вы либо сожжете инструмент, либо получите ужасную эффективность.

3. Некалиброванные станки: Регулярная проверка ошибок тангажа с помощью лазерного интерферометра является обязательной - вы не можете пропустить это! Один завод пропустил эту проверку в течение полугода, а его точность повторного позиционирования снизилась с ± 0,003 мм до ± 0,02 мм, при этом процент лома подскочил на 15% непосредственно 😱.

🔧 Пользовательский процесс обработки деталей (с Руководством по предотвращению падений)

Самое неприятное в пользовательских деталях то, что "каждый проект требует другого плана", но основной процесс на самом деле следует заданному шаблону! Обычно я использую этот рабочий процесс:

ШАГ 1: Анализ чертежей → Сосредоточьтесь на маркировке допусков! Коллега однажды пропустил положение отверстия ± 0,05 мм, что привело к массовой переработке и потере 60 000 юаней 💰.

ШАГ 2: Проектирование процесса → Здесь люди часто ошибаются! 👉 Для тонкостенных деталей вы должны сначала использовать "грубую обработку, а затем закончить обработку" с многослойным фрезерованием. В противном случае деформация будет настолько сильной, что вы даже не узнаете деталь!

ШАГ 3: Программирование и моделирование → Не пропускайте обнаружение столкновений в программном обеспечении CAM! В прошлом году я увидел катастрофу, когда инструмент столкнулся с приспособлением - ремонт шпинделя стоил более 8000 юаней 💸.

ШАГ 4: Первая пробная резка → Обязателен полный осмотр с помощью координатно-измерительной машины (CMM)! Однажды я обнаружил отклонения размеров, вызванные тепловым расширением (когда разница температур в мастерской превышала 5 ° C), и добавление охлаждающей жидкости сразу же решило проблему ✅.

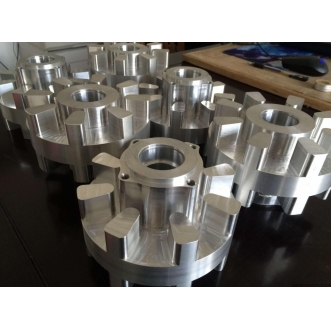

ШАГ 5: Массовое производство → Рекомендуется выборочно проверять 1 деталь каждые 50 штук, чтобы отслеживать износ инструмента в режиме реального времени.

🚀 Эксклюзивные практические данные

Забудьте все теории - вот некоторые реальные данные, которые я раскопал:

- Используя технологию динамической компенсации пути инструмента, одно предприятие стабилизировало точность обработки деталей из титанового сплава в пределах ± 0,01 мм, увеличив коэффициент текучести на 23% 🎯.

- Гибкая система крепления сократила время переключения с 40 минут до 5 минут, что делает ее особенно подходящей для небольших индивидуальных заказов (например, партий около 100 штук)!

- Я делюсь фрагментом своей "таблицы параметров резки" (см. частичный скриншот ниже) - напишите мне, если хотите полную версию!

| Материал | Рекомендуемая скорость шпинделя (об / мин) | Скорость подачи (мм / мин) | Глубина резки (мм) |

|----------------|----------------------------------|--------------------|--------------------|

| Алюминиевый сплав 6061 | 10,000-15 000 | 2,000-4 000 | 0,3-0,6 |

| Нержавеющая сталь 304 | 2,000-3 500 | 500-800 | 0,1-0,3 |

| Титановый сплав TC4 | 1,000-2 000 | 200-500 | 0,05-0,15 |

💡 Мои заключительные мысли

Позвольте мне закончить честным советом: когда дело доходит до точного контроля, на оборудование приходится всего 30%; оставшиеся 70% зависят от управления процессом! Я видел, как слишком много заводов тратятся деньги на 5-осевые машины, но терпят неудачу из-за плохого базового управления 😮💨.

Новичкам помните: сосредоточение внимания на параметрах инструмента и обслуживании машины в первую очередь гораздо практичнее, чем погоня за высококлассным оборудованием! Кроме того, вот малоизвестный факт - колебание температуры цеха на 1 ° C может вызвать отклонение размеров деталей из углеродистой стали на 0,001 мм 🌡️. Итак, дайте машине прогреться в течение 15 минут перед работой в жаркие летние дни - вы почувствуете разницу, как только попробуете!

Нужно ли вам, чтобы я отрегулировал стиль перевода, например, сделал его более техническим для инженерных документов или более повседневным для руководства по обучению начинающих? Я также могу добавлять аннотации к профессиональным терминам (например, "программное обеспечение CAM"), чтобы помочь нетехническим читателям лучше понять.

Каков ценовой диапазон обрабатываемых деталей с ЧПУ (алюмини

Каков ценовой диапазон обрабатываемых деталей с ЧПУ (алюмини

Какую обрабатывающую компанию с ЧПУ выбрать? Анализ 5 основн

Какую обрабатывающую компанию с ЧПУ выбрать? Анализ 5 основн

Обработка с ЧПУ Прецизионные методы управления и пользовател

Обработка с ЧПУ Прецизионные методы управления и пользовател

Обрабатывающие заводы с ЧПУ: как выбрать надежного партнера

Обрабатывающие заводы с ЧПУ: как выбрать надежного партнера