Каковы наиболее экономически эффективные методы обработки с ЧПУ для аппаратных деталей?

Привет! Если вы ищете аппаратные детали, вы, наверное, заметили, как котировки обработки с ЧПУ могут сильно различаться. Один поставщик берет 50 долларов за деталь, другой просит 80 долларов - но почему? 🤔 Как человек, который занимается производством уже более десяти лет, я обнаружил, что секрет заключается не только в поиске самого дешевого поставщика, но и в понимании того, какой подход к обработке соответствует вашим конкретным потребностям. Позвольте мне разбить это для вас.

Почему обработка с ЧПУ иногда стоит так много?

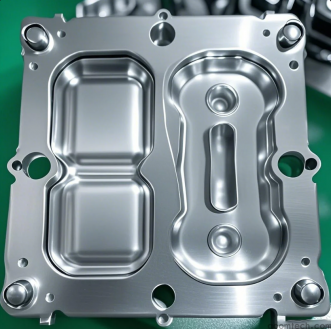

Многие инженеры предполагают, что вся обработка с ЧПУ происходит по одному и тому же процессу, но именно здесь бюджет раздувается. Я видел, как компании перерасходуют средства на 30-40% просто потому, что они не соответствовали методу производства сложности своей детали.

◉ Material waste: Traditional milling might remove 60% of your raw material

◉ Machine time: Complex parts requiring multiple setups = higher costs

◉ Tolerance traps: Requesting aerospace precision for decorative parts? That's like using a Ferrari to buy groceries

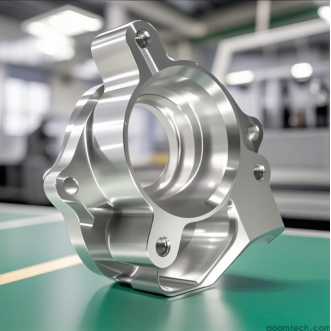

Скрытая жемчужина: многоосевая обработка сложных деталей

Вот где все становится интересно. В то время как 3-осевые станки отлично работают с простыми кронштейнами, многоосевые установки на самом деле становятся более экономичными для сложных компонентов. В прошлом квартале мы перепроектировали корпус датчика с использованием 5-осевой обработки - время производства сократилось с 8 часов до 2,5 часов на деталь.

◉ Reduced handling: Single setup means less manual intervention

◉ Complex geometries in one go: No need for multiple fixtures

◉ Better surface finish: Fewer witness marks from repositioning

Хотя, честно говоря, время программирования изначально больше. Но для партий более 50 единиц? Математика всегда работает в вашу пользу.

Оригинальное название: The Silent Budget Killer

Нам всем нужны долговечные детали, но я видел, как слишком много проектов тратили деньги на выбор материала. Алюминиевые машины 6061 красивы, но иногда алюминий 7075 создает износ инструмента, который удваивает вашу стоимость. И не заставляйте меня начинать с нержавеющей стали - это может показаться небольшой разницей в цене, пока вы не учитываете замену инструмента и длительное время обработки.

◉ Machinability ratings matter: 20% more for easier-to-machine material can save 35% in production time

◉ Consider post-processing: Some materials require additional treatments that add cost

◉ Standard sizes exist for a reason: Custom material sizes can increase your raw material cost by 50%

Ошибка прототипирования, которую совершают все

Это может вас удивить, но иногда дешевле производить прототипы другими методами, чем ваше конечное производство. Я работал с автомобильным клиентом, который настаивал на ЧПУ для 5 единиц прототипов - они потратили 12 000 долларов. Когда мы перешли на 3D-печать для прототипирования (затем на ЧПУ для производства), их затраты на разработку снизились на 68%.

◉ Match method to purpose: Functional testing vs. visual prototypes

◉ Quantity breaks: CNC becomes more economical around 20-30 units

◉ Iteration speed: Sometimes faster iterations beat perfect accuracy

Тем не менее, здесь нет универсального ответа. Правильный подход во многом зависит от вашего конкретного приложения и требований к качеству.

Мое личное правило для экономически эффективного ЧПУ

После многих лет проб и ошибок я разработал то, что я называю "правилом 30%": если ваша котировка с ЧПУ кажется более чем на 30% выше, чем ожидалось, обычно возникает одна из трех проблем - чрезмерно жесткие допуски, неэффективная ориентация деталей или неоптимальная стратегия пути инструмента. Спросите эти элементы, и вы, как правило, найдете свои сбережения.

По моему опыту, самые успешные проекты сочетают в себе умный дизайн и осведомленность о производстве. Речь идет не о поиске самого дешевого поставщика, а о поиске наиболее эффективного производственного партнерства.

Все еще не уверены, какой подход имеет смысл для ваших конкретных аппаратных частей? Наша техническая команда может предоставить бесплатный производственный анализ - мы определим наиболее рентабельную стратегию ЧПУ для вашего проекта. 🛠️

Каковы наиболее экономически эффективные методы обработки с

Каковы наиболее экономически эффективные методы обработки с

Что вы должны искать у производителя деталей с ЧПУ?

Что вы должны искать у производителя деталей с ЧПУ?

Точные аппаратные детали Массовое производство с ЧПУ: ваше о

Точные аппаратные детали Массовое производство с ЧПУ: ваше о

Как найти надежного партнера для высокоточной блистерной алю

Как найти надежного партнера для высокоточной блистерной алю