Akú toleranciu môžete dosiahnuť s CNC mosadzným obrábaním? Praktický sprievodca

Už ste niekedy poslali návrh CNC mosadzných dielov do dielne, len aby ste dostali hovor so žiadosťou o uvoľnenie tolerancie - a vyššiu ponuku ?😩 Nie ste sami. Prenasledovanie ultra-tesných tolerancií môže vyletieť z nákladov, ale ako viete, čo je vlastne practical and necessary for your brass component? Let's cut through the confusion and talk real numbers.

Aká je teda realistická tolerancia pre CNC obrábanú mosadz?

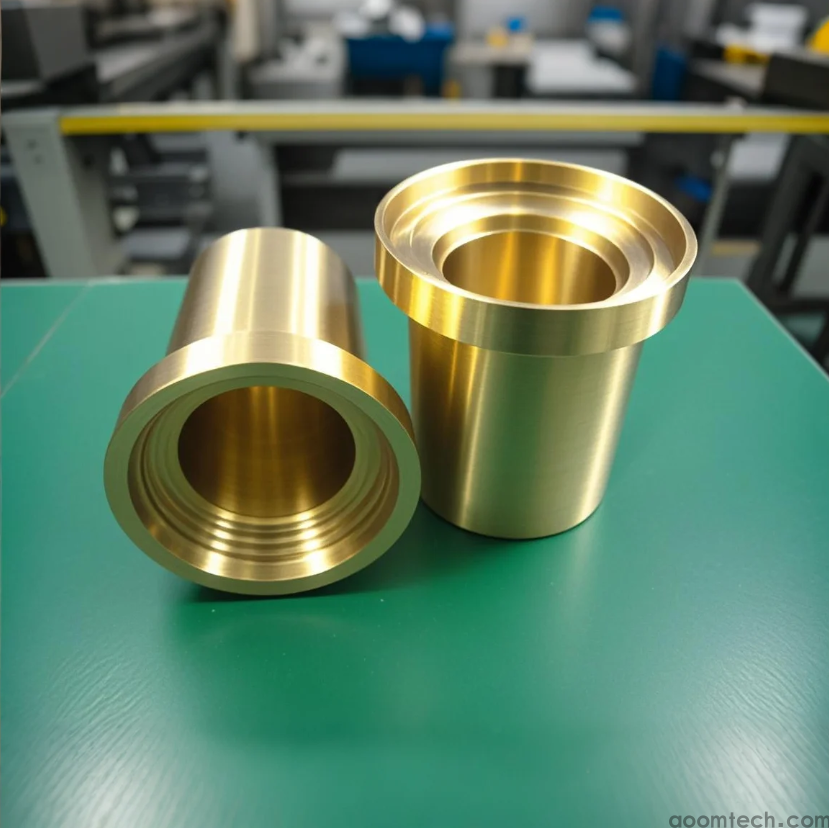

Po prvé, mosadz je sen o stroji. Je mäkký, strihá čisto a neopotrebováva nástroje ako niektoré ocele. Táto priateľskosť nám dáva skvelý východiskový bod.

Pre väčšinu štandardných CNC obrábacích služieb a tolerance of ±.025 mm (±.001 inches) is considered good practice and very achievable for brass parts. That's about one-quarter the thickness of a human hair! For many applications, especially in prototypes and general components, this is more than accurate enough.

Teraz, za ideálnych podmienok - s moderným strojom, kvalifikovaným operátorom a dokonalým nastavením - dosahovanie tolerancií tak prísnych ako ±.0125 mm (±.0005 inches) on certain features is possible. But here's the catch: this isn't a guarantee for every single dimension on your part. It depends heavily on the part's geometry, feature size, and the machine's capability.

Aké faktory môžu narušiť vašu presnosť obrábania?

Myslíte si, že dostanete ± 0,0005 "plošne? Držte túto myšlienku. Niekoľko vecí môže vrhnúť kľúč do diel.

Zdravie a kalibrácia stroja: Starší alebo zle udržiavaný CNC stroj jednoducho nebude mať rovnakú presnosť ako špičkový. Je to rozdiel medzi rodinným sedanom a autom Formule 1.

Opotrebenie nástroja a vibrácie: Keď sa rezný nástroj mierne opotrebováva, rezy sa stávajú menej presnými. Vibrácie počas obrábania môžu tiež viesť k nepresnostiam, aj keď mosadz je na tlmenie celkom dobrá.

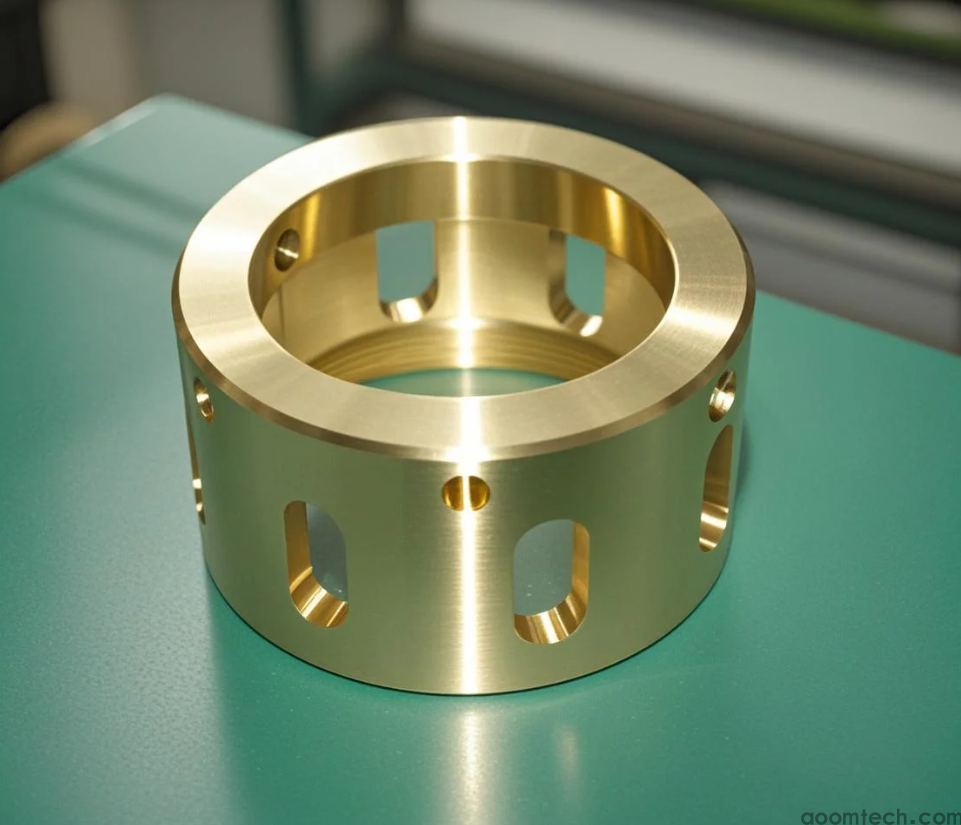

Geometria dielov a veľkosť funkcií: Toto je veľký. Je ľahšie držať pevnú toleranciu na veľkom, stabilnom povrchu ako na malom, jemnom čapu alebo hlbokom, úzkom otvore. Mechanika rezania je zložitejšia. Špecifický mechanizmus vibrácie tenkých stien počas obrábania je niečo, čo sa stále snažíme dokonale modelovať pre každý scenár.

Teplotné výkyvy: Zatiaľ čo mosadz má dobrú tepelnú stabilitu, samotný stroj a prostredie sa môžu rozširovať alebo sťahovať so zmenami teploty a ovplyvňovať merania. Je to zvyčajne malý faktor, ale pri prenasledovaní mikrónov sa to sčítava.

Ako dosiahnuť najlepšiu presnosť bez toho, aby ste rozbili bank?

Takže chcete najlepšiu možnú časť bez toho, aby ste bezdôvodne platili presnú prémiu? Tu je to, čo svojim klientom vždy odporúčam.

1. Buďte kritickí iba tam, kde sa to počíta: Nevolajte na celú kresbu super prísnu toleranciu. Identifikujte critical features—like a mating surface or a press-fit hole—and specify the tight tolerance only there. Leave non-critical dimensions with a standard, looser tolerance. This saves a ton of money.

2. Porozprávajte sa so svojím strojníkom skôr: Vážne, len sa porozprávajte. Pošlite im svoj dizajn a opýtajte sa: Čo je tu dosiahnuteľné a čo ma bude stáť? Dobrý strojník vám povie, či je dizajn zbytočne drahý na výrobu. Táto spolupráca je zlatá.

3. Zvážte následné spracovanie: Niekedy je nákladovo efektívnejšie opracovať diel na štandardnú toleranciu a potom použiť sekundárny proces, ako je brúsenie alebo honovanie, na dosiahnutie superjemnej povrchovej úpravy iba v jednej konkrétnej oblasti.

Môj názor: Je prísnejšie vždy lepšie?

Podľa mojich skúseností je posadnutosť stále prísnejšími toleranciami často na mieste. Videl som, ako projekty prepaľovali rozpočty kvôli ziskom, ktoré poskytovali zero functional benefit. The real goal isn't the smallest number possible; it's the right number for your part to work reliably in its intended application.

Prenasledovanie posledného mikrónu môže dokázať, že váš strojársky podnik je odhodlaný, ale nie vždy je váš výrobok lepší. V skutočnosti príliš tesná tolerancia môže spôsobiť, že časť bude citlivejšia na opotrebenie a zmeny životného prostredia. Niekedy je trochu "slop" to, čo robí dizajn robustným a odolným. Ale pre komponent vo vysokorýchlostnom mechanizme alebo prístroji je posledný mikrón všetko. Vždy ide o aplikáciu.

Dosiahnutie vysokej presnosti pri CNC mosadznom obrábaní v konečnom dôsledku nie je o tlačení stroja na jeho absolútnu hranicu a viac o smart design, clear communication, and understanding the trade-offs. Knowing what's practically possible lets you design with confidence and source parts effectively. 🚀

Váš sprievodca vysoko presným malosériovým CNC obrábaním: ná

Váš sprievodca vysoko presným malosériovým CNC obrábaním: ná

CNC obrábanie malých vysoko presných dielov: kľúčové úvahy a

CNC obrábanie malých vysoko presných dielov: kľúčové úvahy a

Aké faktory skutočne ovplyvňujú náklady na vysokorýchlostné

Aké faktory skutočne ovplyvňujú náklady na vysokorýchlostné

Na čo sa môžu CNC presné obrábacie výrobky použiť? Podrobný

Na čo sa môžu CNC presné obrábacie výrobky použiť? Podrobný