Dökme Demir Kalıplar için CNC İşleme Süreci Nedir? Anahtar Adımlar ve Profesyonel Analiz

🔍 1. Dökme Demir Kalıplar için CNC İşleme Temel Kavramı

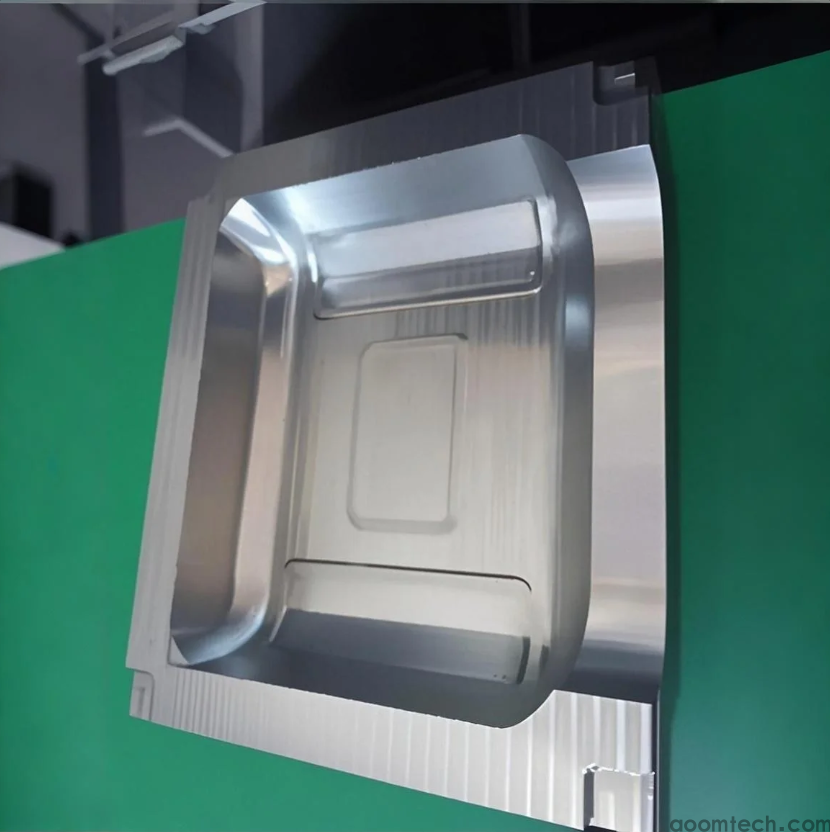

Dökme demir kalıplar için CNC işleme, Bilgisayar Sayısal Kontrol (CNC) teknolojisini kullanarak dökme demir kalıplarda yüksek hassasiyetli kesme, delme, frezeleme ve diğer işlemleri gerçekleştirme sürecini ifade eder. Dökme demir kalıplar tipik olarak otomobil parçaları, endüstriyel makine parçaları vb. Üretiminde kullanılır. Yüksek sertlikleri ve mükemmel aşınma dirençleri nedeniyle seri üretimde yaygın olarak uygulanırlar. CNC işlemenin özü, karmaşık şekillerin hassas imalatını elde etmek için programlama yoluyla takım tezgahını kontrol etmekte ve kalıbın boyutsal doğruluğunun ve yüzey kalitesinin tasarım gereksinimlerini karşılamasını sağlamaktadır.

⚙️ 2. Dökme Demir Kalıplar için CNC İşleme Çekirdek İşlem Akışı

Dökme demir kalıplar için CNC işleme işlemi, birden fazla rafine adımdan oluşur ve her adım kalıbın nihai kalitesini doğrudan etkiler. Aşağıda anahtar süreçlerin ayrıntılı bir analizi bulunmaktadır:

1. Kalıp Tasarımı ve Programlama

- İşleme işleminden önce, ürün gereksinimlerine göre kalıp tasarımı yapılmalı ve CAM yazılımı kullanılarak CNC işleme programları oluşturulmalıdır. Programlama, işleme verimliliğini ve hassasiyetini sağlamak için takım yollarını ve kesme parametrelerini (besleme hızı ve kesme derinliği gibi) dikkate almalıdır.

2. Malzeme Seçimi ve Hazırlanması

- Dökme demir kalıplar için yaygın malzemeler arasında gri dökme demir ve sfero demir bulunur. Malzeme, kalıbın sertlik, aşınma direnci ve korozyon direnci gereksinimlerine göre seçilmelidir. Malzeme hazırlama, nihai şekle (ağa yakın şekil) yakın bir boşluk oluşturmak için kesme ve kaba işlemeyi içerir, böylece sonraki işleme miktarını azaltır.

3. CNC Kaba İşleme

- Boşluk, başlangıçta büyük miktarda fazla malzemeyi çıkarmak ve kalıbın temel şeklini oluşturmak için bir freze makinesi veya CNC takım tezgahı kullanılarak kesilir. Son işlemeye hazırlanmak için kaba işleme sırasında taraf başına yaklaşık 0,2 mm 'lik bir işleme payı ayrılmalıdır.

4. Isıl İşlem

- Kalıbın sertliğini ve aşınma direncini artırmak için ısıl işlem (söndürme ve tavlama gibi) gereklidir. Isıl işlemden sonra iç gerilme olabilir ve sonraki işleme sırasında deformasyonu önlemek için yaşlanma işlemi yoluyla ortadan kaldırılması gerekir.

5. CNC Son İşlem

- Yüksek hassasiyetli CNC takım tezgahları, temel parçaların (kalıp boşlukları ve delik konumları gibi) ince kesimi için kullanılır ve boyutsal doğruluğun 0.005-0.02 mm 'ye ulaşmasını ve yüzey bitişinin gereksinimleri karşılamasını sağlar. Son işleme genellikle karmaşık kavisli yüzeyleri işlemek için 5 eksenli takım tezgahlarını içerir.

6. Tel Elektrik Deşarj İşleme (Tel EDM) ve Elektrik Deşarj İşleme (EDM)

- CNC ile doğrudan işlenemeyen ince özellikler için (dar yuvalar ve derin delikler gibi), Tel EDM veya EDM kullanılır. Bu teknolojiler, yüksek sertlikteki malzemeleri işleyebilir ve mikron düzeyinde hassasiyet elde edebilir.

7. Parlatma ve Yüzey İşlemi

- Özellikle ayna kaplaması gerektiren kalıplar için yüzey pürüzlülüğünü artırmak için mekanik parlatma veya kimyasal işlem kullanılır. Hassas parçalara zarar vermemek için parlatma alanı kesinlikle kontrol etmelidir.

8. Montaj ve Kalıp Testi

- İşlenmiş parçalar tam bir kalıba monte edilir ve kalıp testi yapılır. Kalıp testi, geçit sistemi ve soğutma suyu kanallarının düzgün çalışıp çalışmadığı gibi kalıbın işlevselliğini doğrular. Sorun bulunursa, ayarlamalar veya onarımlar gereklidir.

💡 3. Süreç Akışı Neden Bu Kadar Önemli?

Proses akışının optimizasyonu, kalıbın kalitesini ve üretim verimliliğini doğrudan belirler.

- Hassasiyet Garantisi: Her adımda işleme parametrelerini (izin ve ısıl işlem sıcaklığı gibi) kesin olarak kontrol etmek, deformasyon ve çatlaklar gibi kusurları önleyerek kalıbın hizmet ömrünü ve ürün tutarlılığını sağlayabilir.

- Maliyet Kontrolü: Verimli üretim elde etmek için CNC otomatik işlemeyi birleştirerek yakın ağ şeklinde döküm yoluyla malzeme israfını azaltmak ve işçilik maliyetlerini düşürmek.

- Geniş Uygulama: Optimize edilmiş süreç, yüksek hassasiyetli bileşenlerin üretim ihtiyaçlarını karşılayan otomotiv, havacılık ve tıbbi ekipman gibi endüstriler için uygundur.

🤔 4. Ortak Sorunlar ve Çözümler

- Sorun 1: İşleme sonrası kalıptaki çatlaklar

→ Neden: Isıl işlemden kaynaklanan iç stres tamamen ortadan kaldırılmaz.

→ Çözüm: İç stresi serbest bırakmak için yaşlanma tedavisini artırın veya birden fazla tavlama işlemi gerçekleştirin.

- Sorun 2: Yüzey pürüzlülüğü standartları karşılamıyor

→ Neden: Yanlış kesme parametreleri veya takım aşınması.

→ Çözüm: CNC programlamayı optimize edin, araçları düzenli olarak değiştirin ve bir parlatma işlemi ekleyin.

- Sorun 3: Karmaşık yapıların işlenmesindeki zorluk

→ Neden: CNC takım tezgahlarının sınırlamaları.

→ Çözüm: Ayrıntılı özellikleri işlemek için Tel EDM veya EDM 'yi birleştirin.

🚀 5. Güvenilir Bir İşleme Hizmeti Nasıl Seçilir?

Yeni başlayanlar için, bir servis sağlayıcı seçerken aşağıdaki hususlar dikkate alınmalıdır:

- Teknik Yetenek: Sağlayıcının 5 eksenli CNC makineleri ve EDM makineleri gibi gelişmiş ekipmanlara sahip olup olmadığı.

- Deneyim Birikimi: Otomotiv ve makine alanlarındaki üreticiler gibi dökme demir kalıpları konusunda uzmanlaşmış üreticilere öncelik verilmelidir.

- Kalite Kontrol: Standartlara uyumu sağlamak için hassas denetim raporları ve kalıp test sonuçları isteyin.

🌟 6. Sektör Trendleri ve Kişisel İçgörüler

Gelecekte, dökme demir kalıplar için CNC işleme daha akıllı ve yeşil hale gelecektir:

- Zeka: Yapay zeka ve Nesnelerin İnterneti (IOT) ile entegre CNC makineleri, işleme durumunu gerçek zamanlı olarak izleyebilir, parametreleri otomatik olarak ayarlayabilir ve insan hatalarını azaltabilir.

- Yeşil Üretim: Maliyetleri düşürürken çevre kirliliğini azaltmak için kuru kesme veya minimum miktarda yağlama teknolojisini benimsemek.

- Kişisel Görünüm: Küçük ve orta ölçekli işletmeler için, "üç proses entegre" ekipmana yatırım yapmak (örneğin kesme, taşlama ve kaba işlemeyi birleştirmek) verimliliği önemli ölçüde artırabilir. Bununla birlikte, ekipmanın potansiyelini tam olarak kullanmak için teknik personelin eğitimine önem verilmelidir.

✅ 7. Sonuç

Dökme demir kalıplar için CNC işleme işlemi, tasarım, malzeme bilimi ve hassas mühendisliği bütünleştiren bir tekniktir. Süreci kesinlikle takip ederek, parametreleri optimize ederek ve güvenilir bir servis sağlayıcı seçerek, yeni başlayanlar bile yüksek kaliteli kalıp imalatı elde edebilir. Unutmayın, hassasiyet özdür ve detaylar başarıyı veya başarısızlığı belirler!

Bir Dökme Demir Kalıp CNC İşleme Süreci Parametre Kontrol Listesini sıralamamı ister misiniz? Gerçek işleme işlemi sırasında her bir anahtar adımın ve parametrenin standardı karşılayıp karşılamadığını hızlı bir şekilde kontrol etmenize yardımcı olacaktır.

Yüksek Hassasiyetli Küçük Toplu CNC İşleme Kılavuzunuz: Mali

Yüksek Hassasiyetli Küçük Toplu CNC İşleme Kılavuzunuz: Mali

Küçük Yüksek Hassasiyetli Parçalar CNC İşleme: Önemli Hususl

Küçük Yüksek Hassasiyetli Parçalar CNC İşleme: Önemli Hususl

Hangi Faktörler Yüksek Hızlı CNC İşleme Maliyetlerini Gerçek

Hangi Faktörler Yüksek Hızlı CNC İşleme Maliyetlerini Gerçek

CNC Hassas İşleme Ürünleri Ne İçin Kullanılabilir? Uygulamal

CNC Hassas İşleme Ürünleri Ne İçin Kullanılabilir? Uygulamal