Fünf Kerntechnologien für die CNC-Bearbeitung Präzisionskontrolle von Luft- und Raumfahrtteilen: Methoden zur Erreichung einer Toleranz von 0,001 mm

Im Bereich der Luft- und Raumfahrtfertigung kann eine Präzisionsabweichung von 0,01 mm zur Verschrottung von Komponenten im Wert von einer Million Yuan führen und sogar systemische Risiken auslösen. Für Anwender, die nach "Anforderungen an die CNC-Bearbeitungspräzision für Luft- und Raumfahrtteile" suchen, besteht ihre Hauptanforderung darin, Toleranzen im Mikrometerbereich zu erreichen und stabil aufrechtzuerhalten, um Kostenverluste und Projektverzögerungen durch Präzisionsverluste zu vermeiden. In diesem Artikel werden die fünf Kerntechnologien für die CNC-Präzisionssteuerung in der Luft- und Raumfahrt eingehend analysiert und die praktischen Anwendungslösungen führender inländischer Unternehmen wie Ningqing CNC und Guosheng Intelligent Technology vorgestellt.

I. Interpretation der Präzisionsnormen für die Luft- und Raumfahrt: Warum sind sie zehnmal strenger als die Normen für die Luftfahrt?

Teile für die Luft- und Raumfahrt müssen ultrahohen Temperaturen, starken Vibrationen und Vakuumumgebungen standhalten, so dass ihre Toleranzanforderungen in der Regel ± 0,001 mm erreichen (Luftfahrtnormen liegen im Allgemeinen bei ± 0,01 mm). Beispielsweise muss der Profilfehler von Turbinenschaufeln in Raketentriebwerken innerhalb von 3 μm gehalten werden, da es sonst zu einem Ungleichgewicht der Schubkraft kommt.

Warum sind die Anforderungen an die Präzision in der Luft- und Raumfahrt extremer?

Da eine manuelle Wartung in der Weltraumumgebung nicht möglich ist und Materialien unter extremen Temperaturunterschieden erhebliche thermische Ausdehnungs- und Kontraktionseffekte aufweisen, ist eine ultrahohe Präzision erforderlich, um Sicherheitsmargen zu erhalten.

II. Materialeigenschaften Bestimmen Sie die Obergrenze der Präzision: Bearbeitungsunterschiede zwischen Titanlegierungen und Aluminiumlegierungen

Materialien für die Luft- und Raumfahrt haben im Allgemeinen eine hohe Härte und eine geringe Wärmeleitfähigkeit, was leicht zu einer Kaltverfestigung führt:

- Titanlegierung TC4: Seine Wärmeleitfähigkeit beträgt nur 7,2 W / m · K (etwa 1 / 16 von Aluminium). Hohe Temperaturen neigen dazu, sich während des Schneidens zu akkumulieren, was zu Werkzeugverschleiß führt, und seine Präzisionsabbaurate ist dreimal schneller als die von Aluminiumlegierungen.

- Aluminiumlegierung 7075: Obwohl sie leicht zu bearbeiten ist, hat sie eine geringe Zähigkeit. Der Rückfederungseffekt ist bei der Bearbeitung dünnwandiger Strukturteile erheblich und erfordert eine Voreinstellung der Werkzeugbahnen durch Algorithmen zur inversen Verformungskompensation.

| Materialtyp | Typische Anwendungen in der Luft- | Präzisionskontrolle Schwierigkeiten | |

|---------------------|---------------------------------------|---------------------------------------|------------------------------------|

| Titanlegierung | Motorrotorblätter | Verformung durch Schneidwärme | Niedertemperaturkühlung + Impulsfräsen |

| Carbon Composite | Satellitenhalterungen | Risiko einer Zwischenschichtdelamination | Ultraschall- |

| Superlegierung | Verbrennungskammer Komponenten | Kaltverfestigung Phänomen | Dynamische Werkzeugwinkeleinstellung |

III. Fünf-Achsen-CNC-Präzisionsverbesserungstechnologie: Durchbrüche jenseits herkömmlicher Drei-Achsen-Maschinen

Das Fünf-Achsen-Gestänge verbessert direkt die Präzision, indem es die Anzahl der Spannvorgänge reduziert:

- Einmalige Umformtechnik: Der Bearbeitungsfehler komplexer gekrümmter Oberflächen wird auf 1 / 5 des ursprünglichen Wertes reduziert (z. B. beträgt der Rundheitsfehler von Raketenkabinenkörpern, die mit der fünfachsigen Doppelschwingkopf-Werkzeugmaschine von Ningqing CNC bearbeitet wurden, ≤ 0,003 mm).

- RTCP-Kompensation (Rotation Tool Center Point): Echtzeitkorrektur von Rundlauffehlern, besonders geeignet für die Mehrwinkelbearbeitung von laufradähnlichen Teilen.

Warum können fünfachsige Maschinen eine höhere Präzision erreichen?

Denn sie passen die Werkzeughaltung dynamisch über die A / C-Rotationsachsen an, wobei der Schneidpunkt stets senkrecht zur gekrümmten Oberfläche steht, wodurch das abgestufte Restproblem von Drei-Achsen-Maschinen vermieden wird.

IV. Präzisionsinspektion und Qualitätskontrolle: Verifizierungssystem auf Mikronebene

In der Luft- und Raumfahrt wird ein dreistufiger Überprüfungsmechanismus angewandt:

1. On-Machine-Messsystem: Werkzeugmaschinen sind mit Renishaw-Sonden integriert, die alle 2 Stunden der Bearbeitung automatisch einen Werkzeugverschleißausgleich durchführen.

2. 3D-Weißlichtabtastung: Erfassen Sie globale Punktwolkendaten und vergleichen Sie sie mit CAD-Modellen (z. B. übersteigt die Anzahl der Erkennungspunkte für Motorgehäuse 5 Millionen).

3. Metallographische Analyse: Schneiden Sie Proben, um Schäden im Untergrund festzustellen und sicherzustellen, dass die Ermüdungsfestigkeit den Normen entspricht.

V. Gemeinsame Szenarien und Lösungen für Präzisionsverluste

- Problem 1: Schwingungen von dünnwandigen Teilen

Die SSV-Technologie (Spindle Speed Variation) bricht den Resonanzpunkt durch Frequenzmodulation.

- Ausgabe 2: Bohrabweichung kleiner Öffnungen

Verwenden Sie hydraulische Werkzeughalter (um das 3-fache erhöhte Steifigkeit) in Kombination mit Minimum Quantity Lubrication (MQL) -Systemen.

- Thema 3: Akkumulation der thermischen Verformung

Einführung eines thermischen Kompensationsmoduls für Werkzeugmaschinen zur Echtzeitkorrektur von Koordinatenabweichungen auf der Grundlage von Temperatursensordaten.

Exklusive Daten: Aktueller Stand der inländischen Durchbrüche in der Präzisionstechnologie

Laut der Analyse des Marktes für Werkzeugmaschinen für die Luft- und Raumfahrt 2024 hat die Positioniergenauigkeit von fünfachsigen Ausrüstungen führender inländischer Unternehmen wie Haitian Precision und Ningqing CNC 0,0005 mm / m erreicht, mit einer Wiederholgenauigkeit von ± 0,001 mm. Im Vergleich zur deutschen DMG (0,0003 mm) klafft jedoch noch eine Lücke. Ningqing CNC hat bei der Bearbeitung von Komponenten für die Jielong-3-Rakete einen Rekord für eine kontinuierliche 800-Stunden-Bearbeitung mit einer Präzisionsschwankung von ≤ 0,002 mm aufgestellt.

Zukunftstrend: Die Technologie der Präzisionsvorsteuerung auf der Grundlage digitaler Zwillinge ist im Entstehen begriffen. Durch die Simulation des Schneidprozesses mit virtuellen Werkzeugmaschinen werden Präzisionsabweichungen im Voraus vorhergesagt und Parameter optimiert. Es wird erwartet, dass sie die Durchlaufquote bei der Bearbeitung von Teilen für die Luft- und Raumfahrt von 92% auf 99,6% erhöhen wird.

Ein praktischer Leitfaden für die Kleinserien-CNC-Bearbeitun

Ein praktischer Leitfaden für die Kleinserien-CNC-Bearbeitun

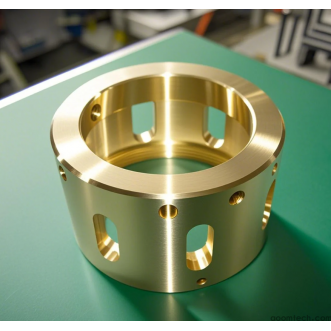

Präzisions-CNC-Bearbeitung für große Kupferteile: Eine umfas

Präzisions-CNC-Bearbeitung für große Kupferteile: Eine umfas

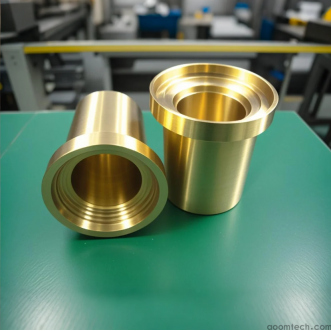

Was Toleranz können Sie mit CNC-Messingbearbeitung erreichen

Was Toleranz können Sie mit CNC-Messingbearbeitung erreichen

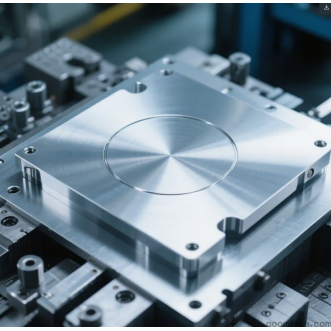

Was in einem großen CNC-Bearbeitungszentrum für Auftragsarbe

Was in einem großen CNC-Bearbeitungszentrum für Auftragsarbe