5 Schlüsselkontrolltechniken zur Lösung von Verformungen bei der CNC-Bearbeitung von Aluminiumprofilen

Bei der CNC-Bearbeitung von Aluminiumprofilen ist die Verformung eines der problematischsten Probleme für Ingenieure ❗️ Insbesondere bei langen Bändern und dünnwandigen Teilen kann das Verziehen oder Verdrehen nach der Bearbeitung zu Maßabweichungen oder sogar zu Verschrotten führen. Wie lässt sich die Verformung durch Prozessoptimierung, Spanndesign und Parameteranpassung kontrollieren? In diesem Artikel werden die Ursachen eingehend analysiert und praktische Lösungen angeboten 🔥

Ursachen der Verformung: Materialeigenschaften und Spannungskonzentration

Aluminiumprofile haben eine geringe Härte und eine hohe Wärmeleitfähigkeit, so dass sich beim Schneiden leicht Wärme ansammelt, die eine lokale Ausdehnung verursacht. Gleichzeitig werden die Eigenspannungen beim Strangpressen während der Bearbeitung abgebaut, was zu einer weiteren Verformung führt.

- Materialauswahl: Aluminiumlegierungen der Serie 6 (z. B. 6061) sind einfacher zu bearbeiten als die Serie 7, haben aber eine höhere Wärmeempfindlichkeit;

- Wichtigste Vorbehandlung: Durch Entspannungsglühen (2 Stunden bei 300 ° C halten) können die inneren Spannungen um mehr als 60% reduziert werden.

Prozessoptimierung: Schichtschneiden und Werkzeugbahngestaltung

Die Trennung von Schruppbearbeitung und Schlichtbearbeitung ist das Kernprinzip! Lassen Sie bei der Schruppbearbeitung eine Toleranz von 1-1,5 mm und entfernen Sie dann während der Schlichtbearbeitung 0,2-0,3 mm, um Wärmestau und Überlagerung von Schnittkräften zu vermeiden.

- Werkzeugweg-Strategien:

▶️ Vermeiden Sie kontinuierliches Abwärtsfräsen; verwenden Sie abwechselndes Aufwärtsfräsen, um Spannungen abzubauen;

▶️ Segmentbearbeitung für lange Profile: alle 200 mm in Segmente schneiden, um Überhangschwingungen zu reduzieren;

▶️ Bei dünnwandigen Teilen: zuerst die Löcher bearbeiten, dann die Außenkontur - verhindert das Einstürzen der Kante durch eine geringere strukturelle Steifigkeit.

Schneidwerkzeuge und Parameter: Der Schlüssel zur Reduzierung der Schneidhitze

Scharfe Schneiden + beschichtete Werkzeuge können die Schnitttemperatur um 30% senken! Empfehlungen:

- Werkzeugtyp: Diamantbeschichtete Schaftfräser (optimiert für Aluminiumlegierungen);

- Parameter-Einstellungen:

▶️ Spindeldrehzahl: 12.000-18.000 U / min (je nach Durchmesser einstellen);

▶️ Vorschub pro Zahn: 0,08-0,12 mm;

▶️ Schnitttiefe: ≤ 2mm für die Schruppbearbeitung, ≤ 0,5mm für die Endbearbeitung.

⚠️ Verbieten Sie die Bearbeitung mit stumpfen Werkzeugen strikt: Sofort ersetzen, wenn der Kantenverschleiß 0,1 mm übersteigt!

Klemminnovation: Flexible Unterstützung und Druckverteilung

Die herkömmliche Schraubstockklemmung ist anfällig für Quetschungen und ungleichmäßige Belastungen! Verwenden Sie stattdessen:

- Konturierte Befestigungen: Weiche Backen oder modulare Dichtungen, die der Profilkontur entsprechen;

- Vakuumspannfutter: Geeignet für Blechmaterialien, mit gleichmäßiger Druckverteilung (erfordert Oberflächenbeschaffenheit Ra ≤ 3,2);

- Mehrpunkt-Hilfsstützen: Fügen Sie verstellbare Streben in der Mitte langer Profile hinzu, um dem durch die Schwerkraft verursachten Durchhängen entgegenzuwirken.

Kühlstrategie: Mehr Durchfluss ist nicht unbedingt besser

Nebelkühlung ist besser als Tauchkühlung! Minimum Quantity Lubrication (MQL) kann Schmiermittel genau auf den Schneidbereich sprühen, wodurch die Haftung von Aluminiumspänen bei gleichzeitiger Temperaturkontrolle verringert wird.

- Spezielle Szenarien: Verwenden Sie interne Kühlwerkzeughalter für die Tieflochbearbeitung, um das Kühlmittel direkt auf die Werkzeugspitze zu drücken;

- Missverständnisalarm: Übermäßiges Kühlmittel kann zu plötzlichen Temperaturänderungen im Profil führen, was stattdessen die Verformung verstärkt ❗️

Exklusive Daten: Tabelle der Verformungskompensationskoeffizienten

Auf der Grundlage der gemessenen Daten kann der Verformungsbetrag vor der Bearbeitung in der CAM-Software vorkompensiert werden:

| Profil Länge | Breite / Dicke Verhältnis | geschätzte Verformung | Kompensation Richtung |

|----------------|-----------------------|------------------------|------------------------|

| 500mm | ≤ 3: 1 | 0,05mm | Umkehrung |

| 1000mm | 5: 1 | 0,12mm | Mittlere |

| 1500mm | ≥ 8: 1 | 0,25mm | Segmentkorrektur |

(Quelle: Statistiken über mehrere Fälle und Berichte über Lasermessungen)

In Zukunft werden Online-Echtzeit-Korrektursysteme zum Trend - durch die Überwachung von Schnittkräften und Temperaturen mit Sensoren, die dynamische Anpassung von Werkzeugwegen und Parametern, um eine "adaptive Bearbeitung" zu erreichen, und die Beseitigung von Verformungen an der Quelle 🔥

Ein praktischer Leitfaden für die Kleinserien-CNC-Bearbeitun

Ein praktischer Leitfaden für die Kleinserien-CNC-Bearbeitun

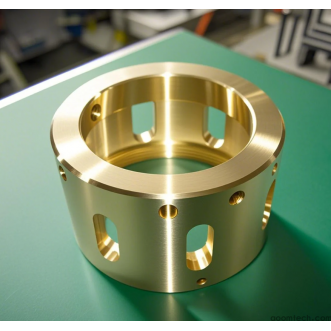

Präzisions-CNC-Bearbeitung für große Kupferteile: Eine umfas

Präzisions-CNC-Bearbeitung für große Kupferteile: Eine umfas

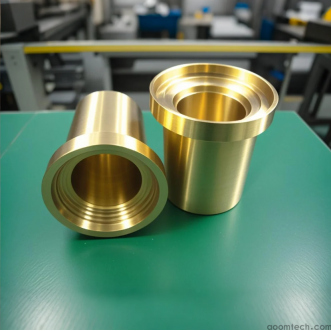

Was Toleranz können Sie mit CNC-Messingbearbeitung erreichen

Was Toleranz können Sie mit CNC-Messingbearbeitung erreichen

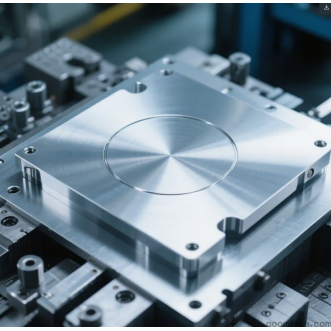

Was in einem großen CNC-Bearbeitungszentrum für Auftragsarbe

Was in einem großen CNC-Bearbeitungszentrum für Auftragsarbe