Was sollten Sie in einem Hersteller von Hardware-Teilen für die CNC-Bearbeitung suchen?

Haben Sie sich schon einmal durch Dutzende von CNC-Bearbeitungsanbietern gewundert und sich gefragt, welcher von ihnen tatsächlich Präzision liefert, ohne die Bank zu sprengen? 🤔 Wenn Sie die Beschaffung leiten oder einen Fertigungsbetrieb leiten, wissen Sie, wie schwierig es ist: Eine winzige Fehlkalkulation bei einer Hardwarekomponente kann ganze Produktionslinien zum Entgleisen bringen. Lassen Sie uns den Lärm durchgehen und untersuchen was bei der Auswahl Ihres nächsten Fertigungspartners wirklich wichtig ist.

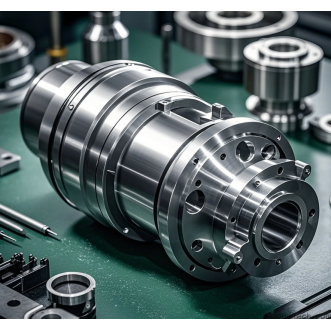

[Präzisions-Hardware-CNC-Bearbeitungsdienste] vs Reality

Viele Zulieferer versprechen "hohe Präzision", aber was bedeutet das für Ihr spezifisches Projekt? Enge Toleranzen sind zwar von entscheidender Bedeutung, aber ich habe festgestellt, dass einige Hersteller ihre Fähigkeiten zu hoch einschätzen. Die eigentliche Frage bezieht sich nicht nur auf die Spezifikationen, sondern auch auf die gleichbleibende Leistung über alle Produktionsläufe hinweg. Eine Charge kann perfekt sein, aber die nächste kann Abweichungen aufweisen, die sich auf die Montage auswirken.

[Kundenspezifische CNC-gefräste Komponenten]: Jenseits der Basisfertigung

Echte Anpassung geht über das einfache Befolgen von Bauplänen hinaus. Die besten Hersteller, mit denen ich zusammengearbeitet habe, stellen Fragen zu Ihrer Anwendung - ob Teile bestimmten Umgebungsbedingungen standhalten oder mit anderen Komponenten zusammenarbeiten müssen. Dieser kollaborative Ansatz zeigt oft Designverbesserungen, die Kosten sparen und die Funktionalität verbessern.

[Small Batch CNC-Bearbeitung für Hardware]: Der Sweet Spot für neue Projekte

Hier finden viele neuere Betriebe ihren Halt. Die Kleinserienproduktion ermöglicht eine Qualitätsüberprüfung, bevor man sich zu Großaufträgen verpflichtet. Anstatt in die Massenproduktion einzusteigen, können Sie mit 50-100 Stück sowohl die Teilequalität als auch die Zuverlässigkeit des Lieferanten testen. Die Flexibilität hier ist von unschätzbarem Wert, wenn es darum geht, Designs zu verfeinern oder auf Markttests zu reagieren.

[CNC-Fräsen für Industrieteile]: Mehr als nur Metall schneiden

Es ist eine Kunst, die richtigen Frässtrategien für verschiedene Materialien auszuwählen. Aluminium mag sich gut bearbeiten lassen, aber Edelstahl erfordert unterschiedliche Werkzeugwege und Kühlansätze. Einige Hersteller verwenden für alle Materialien die gleichen Parameter - meiner Erfahrung nach ein Warnsignal. Die guten Hersteller passen ihre Techniken an die Materialwissenschaft an, nicht nur an die Standardeinstellungen.

[Hardware-Prototyping mit CNC-Technologie]

Beim Prototyping geht es nicht nur um die Erstellung eines physischen Musters - es ist ein Kommunikationsinstrument zwischen Design- und Fertigungsteams. Die besten Prototypen, die ich gesehen habe, dienen als Lernmittel und zeigen potenzielle Produktionsherausforderungen auf, bevor sie zu kostspieligen Problemen werden. Obwohl dem Rapid Prototyping die meiste Aufmerksamkeit geschenkt wird, zeigt sich der wahre Wert, wenn die Hersteller detailliertes Feedback zur Herstellbarkeit des Designs geben.

Warum der Small-Batch-Ansatz geschäftlich sinnvoll ist

Mit kleineren Mengen zu beginnen, mag kontraintuitiv erscheinen, wenn die Kosten pro Einheit höher sind. Berücksichtigen Sie jedoch die versteckten Kosten von Großausfällen: Lagerhaltung, Nachbearbeitungskosten und Produktionsverzögerungen. Kleine Chargen dienen als Kontrollpunkt für die Qualitätskontrolle vor größeren Investitionen. Ich habe erlebt, wie Unternehmen Tausende eingespart haben, indem sie Toleranzprobleme bei ersten Kleinserien erkannt haben, anstatt sie bei Fließbandstillständen zu entdecken.

Allein die finanzielle Absicherung rechtfertigt den Ansatz, insbesondere bei der Zusammenarbeit mit neuen Lieferanten oder der Entwicklung innovativer Komponenten.

Materialauswahl: Mehr als nur Spec Sheets

Während die meisten Hersteller mit gängigen Materialien wie 6061er Aluminium oder 304er Edelstahl arbeiten können, wird der eigentliche Test mit speziellen Legierungen oder technischen Kunststoffen durchgeführt. Ich erinnere mich an ein Projekt, bei dem ein Lieferant empfahl, von Standardmessing auf eine bleifreie Alternative umzusteigen - nicht, weil diese einfacher zu bearbeiten war, sondern weil sie den Umweltbedingungen für die Teile besser entsprach. Diese Art von proaktivem Vorschlag trennt geeignete Lieferanten von außergewöhnlichen Partnern.

Obwohl Materialzertifizierungen wichtig sind, erweist sich das Anwendungswissen hinter Materialempfehlungen langfristig oft als wertvoller.

Kommunikation: Die übersehene Fertigungskomponente

Technische Fähigkeiten sind wichtig, aber eine reaktionsschnelle Kommunikation ist vielleicht wichtiger, wenn Probleme auftreten. Die Fertigungspartner, die ich am meisten schätze, liefern regelmäßige Updates, ohne gefragt zu werden - sei es, dass sie Fotos von Inspektionen nach dem ersten Artikel teilen oder mich auf mögliche Materialverzögerungen aufmerksam machen. Diese Transparenz schafft Vertrauen und ermöglicht proaktive Problemlösungen anstelle von Krisen in letzter Minute.

Regelmäßige Fortschrittsaktualisierungen und quick response to inquiries typically indicate well-organized operations behind the scenes.

Finden Sie Ihre Fertigungsübereinstimmung

Während technische Spezifikationen und Preise natürlich die Auswahlkriterien dominieren, sollten Sie die Bedeutung der Partnerschaftsdynamik nicht unterschätzen. Der richtige Hersteller wird zu einer Erweiterung Ihres Teams und trägt zu Erkenntnissen bei, die Ihre Produkte und Prozesse verbessern. Perfekte Lieferanten gibt es zwar nicht, aber die besten erkennen Grenzen an, während sie kreativ in ihnen arbeiten.

Sind Sie bereit, Ihre spezifischen Anforderungen an Hardwarekomponenten zu besprechen? Unser technisches Team freut sich über die Gelegenheit, Ihre Anforderungen zu überprüfen und Fertigungsansätze vorzuschlagen, die Präzision, Kosten und Zeitplan effektiv ausbalancieren.

Präzisions-Hydraulik-Fitting CNC-Bearbeitung: Was macht es z

Präzisions-Hydraulik-Fitting CNC-Bearbeitung: Was macht es z

Hochpräzise CNC-Bearbeitung medizinischer Teile: Ein Leitfad

Hochpräzise CNC-Bearbeitung medizinischer Teile: Ein Leitfad

Was Toleranz können Sie von der CNC-Bearbeitung von kundensp

Was Toleranz können Sie von der CNC-Bearbeitung von kundensp

Wie viel kostet ein kleines CNC-Bearbeitungsprojekt? Ein pra

Wie viel kostet ein kleines CNC-Bearbeitungsprojekt? Ein pra