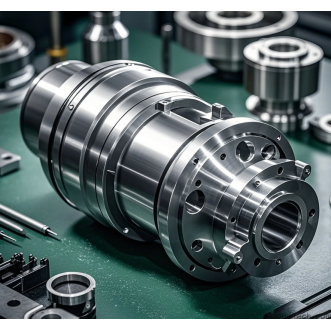

Was sind die kostengünstigsten CNC-Bearbeitungsmethoden für Hardwareteile?

Hallo zusammen! Wenn Sie Hardwareteile beschaffen, haben Sie wahrscheinlich bemerkt, dass die Angebote für CNC-Bearbeitungen sehr unterschiedlich sein können. Ein Lieferant verlangt 50 Dollar pro Teil, ein anderer 80 Dollar - aber warum? 🤔 Als jemand, der seit über einem Jahrzehnt in der Fertigung tätig ist, habe ich entdeckt, dass es nicht nur darum geht, den billigsten Anbieter zu finden, sondern zu verstehen, welcher Bearbeitungsansatz Ihren spezifischen Anforderungen entspricht. Lassen Sie mich das für Sie aufschlüsseln.

Warum kostet die CNC-Bearbeitung manchmal so viel?

Viele Ingenieure gehen davon aus, dass alle CNC-Bearbeitungen dem gleichen Prozess folgen, aber da werden die Budgets vergeigt. Ich habe gesehen, dass Unternehmen ihre Ausgaben um 30-40% überschritten haben, einfach weil sie die Fertigungsmethode nicht an die Komplexität ihrer Teile angepasst haben.

◉ Material waste: Traditional milling might remove 60% of your raw material

◉ Machine time: Complex parts requiring multiple setups = higher costs

◉ Tolerance traps: Requesting aerospace precision for decorative parts? That's like using a Ferrari to buy groceries

Das verborgene Juwel: Mehrachsige Bearbeitung für komplexe Teile

Hier wird es interessant. Während 3-Achsen-Maschinen für einfache Halterungen gut funktionieren, werden Mehrachsen-Setups für komplizierte Komponenten tatsächlich wirtschaftlicher. Im letzten Quartal haben wir ein Sensorgehäuse mit 5-Achsen-Bearbeitung neu gestaltet - die Produktionszeit sank von 8 Stunden auf 2,5 Stunden pro Teil.

◉ Reduced handling: Single setup means less manual intervention

◉ Complex geometries in one go: No need for multiple fixtures

◉ Better surface finish: Fewer witness marks from repositioning

Fairerweise muss man sagen, dass die Programmierzeit anfangs länger ist. Aber für Chargen über 50 Einheiten? Die Rechnung funktioniert immer zu Ihren Gunsten.

Materialauswahl: Der stille Budgetkiller

Wir alle wollen langlebige Teile, aber ich habe zu viele Projekte gesehen, die durch die Materialauswahl Geld verloren haben. Aluminium 6061 lässt sich wunderbar bearbeiten, aber manchmal verursacht Aluminium 7075 Werkzeugverschleiß, der Ihre Kosten verdoppelt. Und lassen Sie mich nicht mit Edelstahl anfangen - es mag wie ein kleiner Preisunterschied erscheinen, bis Sie den Werkzeugwechsel und die verlängerte Bearbeitungszeit berücksichtigen.

◉ Machinability ratings matter: 20% more for easier-to-machine material can save 35% in production time

◉ Consider post-processing: Some materials require additional treatments that add cost

◉ Standard sizes exist for a reason: Custom material sizes can increase your raw material cost by 50%

Der Prototyping-Fehler, den jeder macht

Das mag Sie überraschen, aber manchmal ist es billiger, Prototypen mit anderen Methoden als in der Endproduktion herzustellen. Ich habe mit einem Kunden aus der Automobilindustrie zusammengearbeitet, der für 5 Prototypen auf CNC bestand - er gab 12.000 Dollar aus. Als wir auf 3D-Druck für Prototyping (dann CNC für die Produktion) umstellten, sanken die Entwicklungskosten um 68%.

◉ Match method to purpose: Functional testing vs. visual prototypes

◉ Quantity breaks: CNC becomes more economical around 20-30 units

◉ Iteration speed: Sometimes faster iterations beat perfect accuracy

Allerdings gibt es hier keine allgemeingültige Antwort. Der richtige Ansatz hängt stark von Ihrer spezifischen Anwendung und Ihren Qualitätsanforderungen ab.

Meine persönliche Regel für kosteneffiziente CNC

Nach jahrelangem Ausprobieren habe ich was ich die "30% -Regel" nenne: Wenn Ihr CNC-Angebot mehr als 30% höher erscheint als erwartet, gibt es in der Regel eines von drei Problemen - zu enge Toleranzen, ineffiziente Teileausrichtung oder suboptimale Werkzeugwegstrategie. Stellen Sie diese Elemente in Frage, und Sie werden in der Regel Ihre Einsparungen feststellen.

Meiner Erfahrung nach verbinden die erfolgreichsten Projekte intelligentes Design mit Fertigungsbewusstsein. Es geht nicht darum, den billigsten Lieferanten zu finden, sondern die effizienteste Fertigungspartnerschaft zu finden.

Sie sind sich noch nicht sicher, welcher Ansatz für Ihre spezifischen Hardwareteile sinnvoll ist? Unser technisches Team kann eine kostenlose Fertigungsanalyse erstellen - wir ermitteln die kostengünstigste CNC-Strategie für Ihr Projekt. 🛠️

Präzisions-Hydraulik-Fitting CNC-Bearbeitung: Was macht es z

Präzisions-Hydraulik-Fitting CNC-Bearbeitung: Was macht es z

Hochpräzise CNC-Bearbeitung medizinischer Teile: Ein Leitfad

Hochpräzise CNC-Bearbeitung medizinischer Teile: Ein Leitfad

Was Toleranz können Sie von der CNC-Bearbeitung von kundensp

Was Toleranz können Sie von der CNC-Bearbeitung von kundensp

Wie viel kostet ein kleines CNC-Bearbeitungsprojekt? Ein pra

Wie viel kostet ein kleines CNC-Bearbeitungsprojekt? Ein pra