5 kulcsfontosságú vezérlési technika az alumíniumprofilok CNC megmunkálásának deformációjának megoldására

Az alumínium profilok CNC megmunkálásában a mérnökök számára a deformáció az egyik legnehezebb probléma ❗️ Különösen a hosszú csíkok és a vékony falú alkatrészek esetében a megmunkálás utáni elvetemülés vagy csavarás dimenziós eltérésekhez, vagy akár selejtezéshez vezethet. Hogyan lehet szabályozni a deformációt a folyamatoptimalizálás, a bilincstervezés és a paraméterek beállítása révén? Ez a cikk mélyen elemzi a kiváltó okokat, és gyakorlati megoldásokat nyújt 🔥

A deformáció kiváltó okai: Anyagtulajdonságok és stresszkoncentráció

Az alumínium profilok alacsony keménységgel és nagy hővezető képességgel rendelkeznek, így a vágás során könnyen felhalmozódik a hő, ami helyi tágulást okoz. Ugyanakkor a kihúzásos formázásból származó maradék belső feszültség felszabadul a megmunkálás során, ami tovább váltja ki a deformációt.

- Anyagválasztás: A 6-os sorozatú alumíniumötvözetek (pl. 6061) könnyebb megmunkálni, mint a 7-es sorozat, de nagyobb hőérzékenységgel rendelkeznek;

- Kulcsfontosságú előkezelés: A stresszcsökkentő lázítás (2 órán keresztül 300 °C-on tartva) több mint 60%-kal csökkentheti a belső stresszt.

Folyamatoptimalizálás: réteges vágás és szerszámpálya tervezés

A durva megmunkálás és a befejező megmunkálás elválasztása alapvető elv! A durva megmunkáláshoz hagyjunk 1-1,5mm-t, majd a befejező megmunkálás során 0,2-0,3mm-t távolítsunk el, hogy elkerülje a hőfelhalmozódást és a vágási erők szuperpozícióját.

- Eszközút stratégiák:

▶️ Kerülje a folyamatos lefelé őrlést; használjon váltakozó felfelé őrlést a feszültség eloszlatására;

▶️ Hosszú profilok szegmensmegmunkálása: 200mm-enként szegmensekbe vágva a túlnyúlási rezgés csökkentése érdekében;

▶️ Vékony falú alkatrészeknél: először gépi lyukak, majd a külső kontúr – megakadályozzák a csökkentett szerkezeti merevség okozta szélösszeomlást.

Vágóeszközök és paraméterek: A vágási hő csökkentésének kulcsa

Az éles vágóél + bevont szerszámok 30%-kal csökkenthetik a vágási hőmérsékletet! Ajánlások:

- Szerszám típusa: Gyémánt bevonatú végmalom (alumíniumötvözetekre optimalizált);

- Paraméter beállítások:

▶️ Az orsó sebessége: 12 000-18 000 fordulat/perc (átmérő szerint állítható);

▶️ Fogankénti takarmány: 0,08-0,12 mm;

▶️ Vágási mélység: ≤2mm durva megmunkáláshoz, ≤0.5mm befejező megmunkáláshoz.

⚠️ Szigorúan tilos a megmunkálás unalmas szerszámokkal: Azonnal cserélje ki, ha az él kopása meghaladja a 0,1mm-t!

Befogó innováció: rugalmas támogatás és nyomás eloszlás

A hagyományos vérbilincs hajlamos a zúzásra és az egyenetlen stresszre! Ehelyett használja:

- Kontúrozott szerelvények: a profil kontúrjának megfelelő puha állkapocs vagy moduláris tömítések;

- Vákuum tokmányok: Lemez anyagokhoz alkalmas, egyenletes nyomáselosztással (felületi befejezést igényel Ra ≤ 3,2);

- Többpontos kiegészítő támaszok: Hosszú profilok közepére állítható támaszok hozzáadása a gravitáció által kiváltott megereszkedés ellensúlyozására.

Hűtési stratégia: több áramlás nem feltétlenül jobb

A ködhűtés jobb, mint a merülőhűtés! A Minimum Quantity Lubrication (MQL) képes pontosan permetezni a kenőanyagot a vágási területre, csökkentve az alumínium chip tapadást, miközben szabályozza a hőmérsékletet.

- Különleges forgatókönyvek: A belső hűtőszerszámtartókat mély lyukmegmunkáláshoz használja, hogy közvetlenül a szerszámhegyre kényszerítse a hűtőfolyadékot;

- Tévhit Figyelmeztetés: A túlzott hűtőfolyadék hirtelen hőmérsékletváltozásokat okozhat a profilban, ami ehelyett fokozza a deformációt ❗️

Exkluzív adatok: Deformáció kompenzációs együtthatós táblázat

A mért adatok alapján a megmunkálás előtt a CAM szoftverben előre kompenzálható a deformációs összeg:

| Profilhossz | Szélesség/vastagság arány | Becsült deformáció | Kompenzációs irány |

|----------------|-----------------------|------------------------|------------------------|

| 500mm | ≤ 3:1 | 0,05mm | Fordított nyújtás |

| 1000mm | 5:1 | 0,12mm | Középső emelés |

| 1500mm | ≥ 8:1 | 0,25mm | Szegmenskorrekció |

(Forrás: Többeset statisztikák és lézeres mérési jelentések)

A jövőben az online valós idejű korrekciós rendszerek trendté válnak - az érzékelőkkel végzett vágási erők és hőmérsékletek figyelésével, dinamikusan beállítva a szerszámok útvonalát és paramétereit az "adaptív megmunkálás" elérése érdekében, valamint a forrás deformációjának megszüntetésével 🔥

Gyakorlati útmutató a kis tételes CNC megmunkáláshoz: költsé

Gyakorlati útmutató a kis tételes CNC megmunkáláshoz: költsé

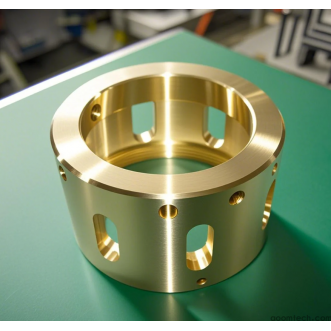

Precíziós CNC megmunkálás nagy réz alkatrészekhez: átfogó út

Precíziós CNC megmunkálás nagy réz alkatrészekhez: átfogó út

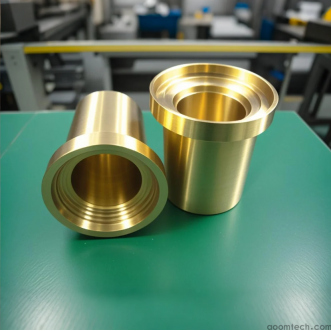

Milyen toleranciát érhet el a CNC sárgaréz megmunkálásával?

Milyen toleranciát érhet el a CNC sárgaréz megmunkálásával?

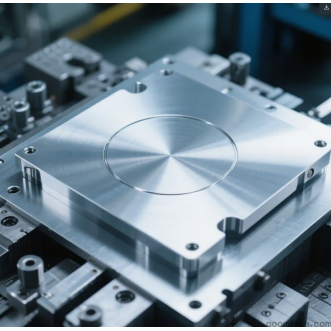

Mit kell keresni egy nagy CNC megmunkáló központban a szerző

Mit kell keresni egy nagy CNC megmunkáló központban a szerző