5 Key Control-technieken om vervorming op te lossen bij CNC-bewerking van aluminiumprofielen

Bij de CNC-bewerking van aluminiumprofielen is vervorming een van de meest lastige problemen voor ingenieurs ❗️ Vooral voor lange stroken en dunwandige onderdelen kan kromtrekken of draaien na de bewerking leiden tot dimensionale afwijkingen of zelfs sloop. Hoe vervorming te beheersen door procesoptimalisatie, klemontwerp en parameteraanpassing? Dit artikel zal de hoofdoorzaken diepgaand analyseren en praktische oplossingen bieden 🔥

Worteloorzaken van vervorming: materiaaleigenschappen en stressconcentratie

Aluminiumprofielen hebben een lage hardheid en een hoge thermische geleidbaarheid, dus warmte hoopt zich gemakkelijk op tijdens het snijden, waardoor lokale expansie ontstaat. Tegelijkertijd wordt de resterende interne spanning van extrusievormen vrijgegeven tijdens het bewerken, waardoor vervorming wordt veroorzaakt.

- Materiaalkeuze: Serie 6 aluminiumlegeringen (bijv. 6061) zijn gemakkelijker te bewerken dan Serie 7, maar hebben een hogere thermische gevoeligheid;

- Zeer belangrijke Voorbehandeling: Het ontharden van de stressvermindering (het houden bij 300 ° C 2 uren) kan interne spanning door meer dan 60% verminderen.

Procesoptimalisatie: gelaagd snijden en gereedschapspadontwerp

Het scheiden van ruwe bewerking van afwerking is het kernprincipe! Laat een toelage van 1-1,5 mm over voor ruwe bewerking en verwijder vervolgens 0,2-0,3 mm tijdens afwerking om warmteaccumulatie en superpositie van snijkrachten te voorkomen.

- Gereedschap Pad Strategieën:

▶️ Vermijd continu down-frezen; gebruik afwisselend up-frezen om spanning te verspreiden;

▶️ Segmentbewerking voor lange profielen: snijd in segmenten om de 200 mm om overhangende trillingen te verminderen;

▶️ Voor dunwandige onderdelen: eerst machinegaten, dan de buitencontour - voorkom instorting van de rand veroorzaakt door verminderde structurele stijfheid.

Snijgereedschappen en parameters: de sleutel tot het verminderen van snijwarmte

Scherpe snijkanten + gecoate gereedschappen kunnen de snijtemperatuur met 30% verlagen! Aanbevelingen:

- Gereedschapstype: Met diamant beklede eindmolens (geoptimaliseerd voor aluminiumlegeringen);

- Parameter Instellingen:

▶️ Spilsnelheid: 12.000-18.000 tpm (pas aan volgens diameter);

▶️ Voeding per tand: 0,08-0,12 mm;

▶️ Snijdiepte: ≤ 2mm voor ruwe bewerking, ≤ 0.5mm voor afwerking.

⚠️ Verbied het bewerken met saai gereedschap strikt: Vervang onmiddellijk wanneer de randslijtage meer dan 0,1 mm bedraagt!

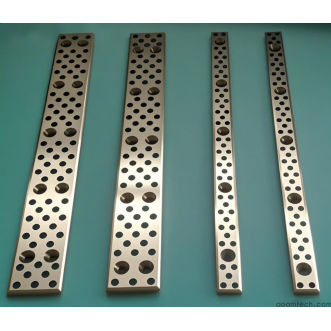

Kleminnovatie: flexibele ondersteuning en drukverdeling

Traditionele bankschroef klemmen is vatbaar voor verpletterende en ongelijke stress! Gebruik in plaats daarvan:

- Voorgevormde armaturen: zachte bekken of modulaire pakkingen die passen bij de profielcontour;

- Vacuüm Chucks: Geschikt voor plaatmaterialen, met uniforme drukverdeling (vereist oppervlakte afwerking Ra ≤ 3.2);

- Meerpunts hulpsteunen: voeg verstelbare stutten toe in het midden van lange profielen om door zwaartekracht veroorzaakte verzakking tegen te gaan.

Koelstrategie: meer stroom is niet noodzakelijk beter

Mistkoeling is beter dan onderdompelingskoeling! Minimumhoeveelheid smering (MQL) kan nauwkeurig smeermiddel naar het snijgebied spuiten, waardoor de hechting van aluminiumchips wordt verminderd terwijl de temperatuur wordt gecontroleerd.

- Speciale scenario 's: gebruik interne koelgereedschapshouders voor het bewerken van diepe gaten om koelvloeistof rechtstreeks naar de gereedschapstip te dwingen;

- Misconception Alert: Overmatig koelmiddel kan plotselinge temperatuurveranderingen in het profiel veroorzaken, wat in plaats daarvan de vervorming versterkt ❗️

Exclusieve gegevens: tabel met vervormingscompensatiecoëfficiënten

Op basis van gemeten gegevens kan de vervormingshoeveelheid vooraf worden gecompenseerd in CAM-software vóór bewerking:

| Profiellengte | Breedte / Dikteverhouding | Geschatte vervorming | Compensatierichting |

|----------------|-----------------------|------------------------|------------------------|

| 500mm | ≤ 3: 1 | 0.05mm | Omgekeerd uitrekken |

| 1000mm | 5: 1 | 0,12mm | Middenheffen |

| 1500mm | ≥ 8: 1 | 0,25mm | Segmentcorrectie |

(Bron: Multi-case statistieken en lasermeetrapporten)

In de toekomst zullen online realtime correctiesystemen een trend worden - door snijkrachten en temperaturen met sensoren te bewaken, gereedschapspaden en parameters dynamisch aan te passen om "adaptieve bewerking" te bereiken en vervorming aan de bron te elimineren 🔥

Vijf kerntechnologieën voor CNC-bewerking Precisiecontrole v

Vijf kerntechnologieën voor CNC-bewerking Precisiecontrole v

5 Key Control-technieken om vervorming op te lossen bij CNC-

5 Key Control-technieken om vervorming op te lossen bij CNC-

CNC-bewerking van drijfstangen: hoe te zorgen voor boorpreci

CNC-bewerking van drijfstangen: hoe te zorgen voor boorpreci

Chrome Alloy CNC-bewerking _ Wat zijn de bewerkingsmoeilijkh

Chrome Alloy CNC-bewerking _ Wat zijn de bewerkingsmoeilijkh