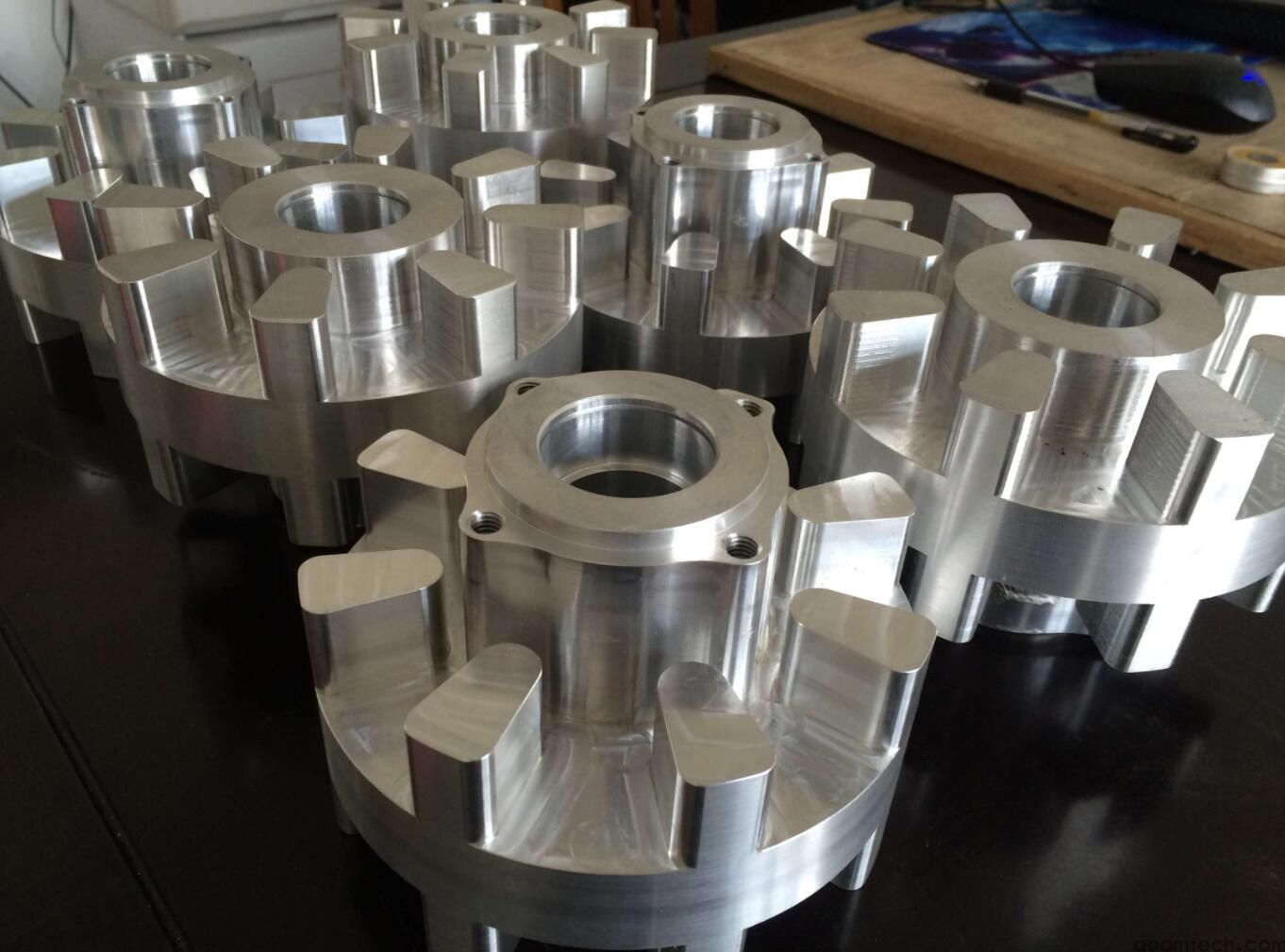

CNC-bearbeidingsmetoder for presisjonskontroll og tilpasset del CNC-bearbeidingsprosess

Jeg har lagt merke til at mange venner som er nye i bransjen blir overveldet av omtale av CNC-maskinering for deler 😵 , tenker alltid det er utrolig komplisert! Men faktisk, så lenge du forstår kjernelogikken, kan selv nybegynnere få tak i det raskt. I dag vil vi bryte ned to nøkkelpunkter: presisjonskontroll og den tilpasset delbearbeidingsprosessen. Etter å ha lest dette, vil du definitivt slutte å føle deg forvirret!

🤔 Hvorfor går presisjon alltid ut av kontroll?

La oss først ta opp et vanlig smertepunkt - har du ofte opplevd problemer som store dimensjonsavvik eller overflater så grove som sandpapir? Ikke panikk! Dette er for det meste forårsaket av tre hovedårsaker:

1. Feil verktøyvalg: For eksempel vil bruk av en vanlig stålkutter på titanlegering føre til kantchipping på kort tid! Jeg foreslår at du bruker dobbeltkantet sluttmøller for aluminiumsdeler og prioriterer koboltbaserte belagte kutter for rustfritt stål - dette kan doble verktøyets levetid 📈 .

2. Tilfeldige parameterinnstillinger: Kuttehastighet og feed rate er ikke tall du bare kan gjette! ⏱️ For eksempel er den anbefalte spindelhastigheten for aluminiumslegering 8,000-12,000 rpm, mens for stål må den reduseres til 2000-5,000 rpm. Ellers vil du enten brenne verktøyet eller ende opp med forferdelig effektivitet.

3. Ukalibrerte maskinverktøy: Regelmessig kontrollere tonehøydefeil med et laserinterferometer er et must - du kan ikke hoppe over dette! En fabrikk hoppet over denne inspeksjonen i et halvt år, og dens gjentatte posisjoneringsnøyaktighet gikk fra ± 0,003mm til ± 0,02mm, med skraphastigheten hoppet med 15% direkte 😱 .

🔧 Egendefinert delbearbeidingsprosess (med veiledning for fallgruve)

Det mest frustrerende med tilpassede deler er at "hvert prosjekt krever en annen plan", men kjerneprosessen følger faktisk et satt mønster! Jeg bruker vanligvis denne arbeidsflyten:

TRINN 1: Tegningsanalyse → Fokus på toleransemarkeringer! En kollega en gang savnet en ± 0,05mm hullposisjon, noe som førte til masse omarbeiding og et tap av 60,000 yuan 💰 .

TRINN 2: Prosessdesign → Dette er hvor folk ofte roter opp! 👉 For tynnveggede deler må du bruke "grov maskinering først, deretter ferdig maskinering" med lagfresing. Ellers vil deformasjonen være så ille at du ikke engang vil gjenkjenne delen!

TRINN 3: Programmering og simulering → Ikke hopp over kollisjonsdeteksjon i CAM-programvaren! I fjor så jeg en katastrofe der verktøyet kolliderte med inventaret - reparasjon av spindelen kostet over 8,000 yuan 💸 .

TRINN 4: Første del prøveskjæring → Full inspeksjon med en koordinatmålemaskin (CMM) er et must! Jeg oppdaget en gang dimensjonsavvik forårsaket av termisk ekspansjon (når temperaturforskjellen på verkstedet oversteg 5 ° C), og tilsetning av kjølevæske løste problemet umiddelbart ✅ .

TRINN 5: Masseproduksjon → Det anbefales å spot-sjekk 1 del hver 50 stykker for å overvåke verktøy slitasje i sanntid.

🚀 Eksklusive praktiske data

Glem alle teoriene - her er noen virkelige data jeg gravde opp:

- Ved å bruke dynamisk verktøybanekompensasjonsteknologi, stabiliserte en bedrift maskineringspresisjonen til titalleringsdeler innen ± 0,01 mm, og økte avkastningsgraden med 23% 🎯 .

- Et fleksibelt armatursystem reduserte overgangstiden fra 40 minutter til 5 minutter, noe som gjør det spesielt egnet for små-batch tilpassede bestillinger (som batcher på rundt 100 stykker)!

- Jeg deler et utdrag av min "kutteparametertabell" (se delvis skjermbilde nedenfor) - send meg en beskjed hvis du vil ha fullversjonen!

| Materiale | Anbefalt spindelhastighet (rpm) | Feed Rate (mm / min) | Dybde av kutt (mm) |

|----------------|----------------------------------|--------------------|--------------------|

| Aluminiumlegering 6061 | 10.000-15.000 | 2000-4.000 | 0.3-0.6 |

| Rustfritt stål 304 | 2000-3,500 | 500-800 | 0,1-0,3 |

| Titanlegering TC4 | 1000-2000 | 200-500 | 0.05-0.15 |

💡 Mine siste tanker

La meg avslutte med noen ærlige råd - når det gjelder presisjonskontroll, utgjør utstyret bare 30%; de resterende 70% avhenger av prosessadministrasjon! Jeg har sett for mange fabrikker splurge på 5-aksede maskiner, men mislykkes på grunn av dårlig grunnleggende styring 😮💨 .

For nybegynnere, husk: Å fokusere på verktøyparametere og maskinvedlikehold først er mye mer praktisk enn å jage high-end utstyr! Også, her er et lite kjent faktum - en 1 ° C svingning i verkstedtemperatur kan føre til et 0,001 mm avvik i dimensjonene til karbonståldeler 🌡️ . Så la maskinen varme opp i 15 minutter før du jobber på varme sommerdager - du vil føle forskjellen når du prøver det!

Trenger du meg for å justere oversettelsesstilen, for eksempel å gjøre den mer teknisk for ingeniørdokumenter eller mer uformell for en nybegynneropplæringsguide? Jeg kan også legge til kommentarer for profesjonelle termer (som "CAM-programvare") for å hjelpe ikke-tekniske lesere å forstå bedre.

Mastering Composite CNC Machining: Løse vanlige utfordringer

Mastering Composite CNC Machining: Løse vanlige utfordringer

Din guide til tilpassede CNC-maskineringstjenester: Fra prot

Din guide til tilpassede CNC-maskineringstjenester: Fra prot

Din ultimate guide til tilpassede CNC-maskineringstjenester

Din ultimate guide til tilpassede CNC-maskineringstjenester

Hvordan velge en high-end CNC-maskineringsfabrikk for tilpas

Hvordan velge en high-end CNC-maskineringsfabrikk for tilpas