Пять основных технологий для прецизионного контроля точности обработки аэрокосмических деталей с ЧПУ: методы достижения допуска 0,001 мм

В области аэрокосмического производства отклонение точности в 0,01 мм может привести к утилизации компонентов стоимостью в миллион юаней и даже вызвать системные риски. Для пользователей, ищущих "требования точности обработки с ЧПУ для аэрокосмических деталей", их основным требованием является овладение тем, как достичь и стабильно поддерживать допуски микронного уровня, избегая потерь затрат и задержек проекта, вызванных потерей точности. В этой статье будет проведен глубокий анализ пяти основных технологий для аэрокосмического управления с ЧПУ и представлены практические решения для применения ведущих отечественных предприятий, таких как Ningqing CNC и Guosheng Intelligent Technology.

Интерпретация стандартов аэрокосмической точности: почему они в 10 раз строже авиационных стандартов?

Аэрокосмические детали должны выдерживать сверхвысокие температуры, сильные вибрации и вакуумные среды, поэтому их требования к допуску обычно достигают ± 0,001 мм (авиационные стандарты обычно составляют ± 0,01 мм). Например, погрешность профиля лопаток турбин в ракетных двигателях должна контролироваться в пределах 3 мкм; в противном случае это вызовет дисбаланс тяги.

Почему требования аэрокосмической точности более экстремальны?

Поскольку ручное обслуживание невозможно в космической среде, а материалы демонстрируют значительное тепловое расширение и сжатие при экстремальных перепадах температур, для сохранения запаса прочности необходима сверхвысокая точность.

II. Свойства материала определяют верхний предел точности: Различия в обработке между титановыми и алюминиевыми сплавами

Аэрокосмические материалы обычно имеют высокую твердость и низкую теплопроводность, что легко приводит к упрочнению работы:

- Титановый сплав TC4: Его теплопроводность составляет всего 7,2 Вт / м · К (около 1 / 16 алюминия). Высокие температуры имеют тенденцию накапливаться во время резки, что приводит к износу инструмента, а скорость его прецизионной деградации в 3 раза быстрее, чем у алюминиевых сплавов.

- Алюминиевый сплав 7075: Несмотря на то, что его легко обрабатывать, он имеет низкую ударную вязкость. Эффект отскока значителен при обработке тонкостенных структурных деталей, требующих предварительной настройки траекторий инструмента с помощью алгоритмов компенсации обратной деформации.

| Тип материала | Типичное применение в аэрокосмической отрасли | Трудности точного управления | Решения |

|---------------------|---------------------------------------|---------------------------------------|------------------------------------|

| Титановый сплав | Лопасти ротора двигателя | Деформация, вызванная режущим теплом | Низкотемпературное охлаждение + импульсное фрезерование |

| Углеродный композит | Спутниковые кронштейны | Риск межслойного расслоения | Ультразвуковая вибрационная резка |

| Суперсплав | Компоненты камеры сгорания | Явление закалки | Динамическая регулировка угла инструмента |

III. Пятиосевая технология повышения точности с ЧПУ: прорывы за пределами традиционных трехосевых машин

Пятиосная связь напрямую повышает точность, уменьшая количество операций зажима:

- Технология одноразового формования: погрешность обработки сложных изогнутых поверхностей уменьшается до 1 / 5 от исходного значения (например, погрешность округлости корпусов ракетных кабин, обработанных пятиосевым станком с двумя качелями Ningqing CNC, составляет ≤ 0,003 мм).

Компенсация RTCP (Rotation Tool Center Point): коррекция ошибок срабатывания инструмента в реальном времени, особенно подходит для многоугольной обработки деталей, похожих на рабочие колеса.

Почему пятиосевые станки могут достигать более высокой точности?

Поскольку они динамически регулируют положение инструмента по осям вращения кондиционера, всегда сохраняя точку резания перпендикулярной изогнутой поверхности, тем самым избегая ступенчатой остаточной проблемы трехкоординатных машин.

IV. Прецизионная инспекция и контроль качества: система проверки микронного уровня

Аэрокосмическое поле принимает трехуровневый механизм проверки:

1. Система измерения на станке: станки интегрированы с зондами Renishaw, которые автоматически выполняют компенсацию износа инструмента каждые 2 часа механической обработки.

2. 3D-сканирование белого света: сбор глобальных данных облака точек и сравнение их с моделями САПР (например, количество точек обнаружения корпусов двигателя превышает 5 миллионов).

3. Металлографический анализ: Вырежьте образцы для обнаружения подземных повреждений и обеспечения усталостной прочности соответствует стандартам.

V. Общие сценарии и решения для потери точности

- Проблема 1: Вибрация тонкостенных деталей

Применяйте технологию изменения скорости шпинделя (SSV) для разрушения точки резонанса посредством частотной модуляции.

- Проблема 2: Отклонение сверления малых апертур

Используйте гидравлические держатели инструмента (жесткость увеличена в 3 раза) в сочетании с системами минимального количества смазки (MQL).

- Проблема 3: Накопление термической деформации

Внедрение модуля тепловой компенсации станка для корректных смещений координат в реальном времени на основе данных датчика температуры.

Эксклюзивные данные: текущее состояние отечественных прорывов в области точных технологий

Согласно анализу рынка аэрокосмических станков 2024 года, точность позиционирования пятиосевого оборудования ведущих отечественных предприятий, таких как Haitian Precision и Ningqing CNC, достигла 0,0005 мм / м с точностью повторного позиционирования ± 0,001 мм. Тем не менее, все еще есть разрыв по сравнению с немецким DMG (0,0003 мм). Примечательно, что Ningqing CNC установил рекорд непрерывной 800-часовой обработки с колебанием точности ≤ 0,002 мм при обработке компонентов для ракеты Jielong-3.

Тенденция будущего: появляется технология прецизионного предварительного управления на основе цифровых двойников. Моделируя процесс резки с помощью виртуальных станков, заранее прогнозируются отклонения точности и оптимизируются параметры. Ожидается, что он увеличит пропускную способность обработки аэрокосмических деталей с 92% до 99,6%.

Практическое руководство по мелкосерийной обработке с ЧПУ: с

Практическое руководство по мелкосерийной обработке с ЧПУ: с

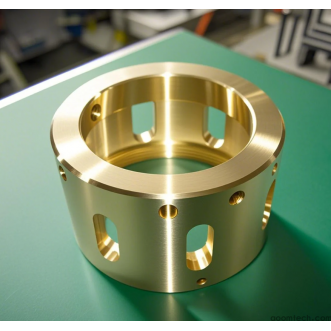

Прецизионная обработка с ЧПУ для крупных медных деталей: пол

Прецизионная обработка с ЧПУ для крупных медных деталей: пол

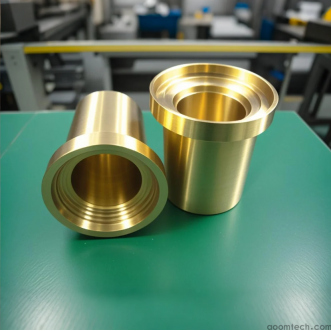

Какого допуска вы можете достичь при обработке латуни с ЧПУ?

Какого допуска вы можете достичь при обработке латуни с ЧПУ?

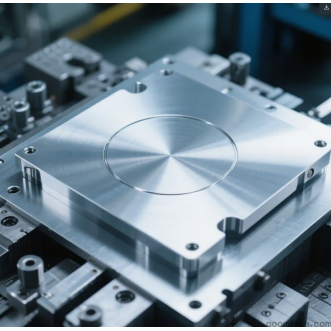

Что искать в большом обрабатывающем центре с ЧПУ для контрак

Что искать в большом обрабатывающем центре с ЧПУ для контрак