5 ключевых методов управления для решения деформации при обработке алюминиевых профилей с ЧПУ

При обработке алюминиевых профилей с ЧПУ деформация является одной из самых проблемных проблем для инженеров ❗️ Особенно для длинных полос и тонкостенных деталей деформация или скручивание после обработки может привести к отклонениям размеров или даже к списанию. Как контролировать деформацию с помощью оптимизации процесса, конструкции зажима и настройки параметров? В этой статье будут глубоко проанализированы коренные причины и предложены практические решения 🔥

Коренные причины деформации: свойства материала и концентрация напряжений

Алюминиевые профили имеют низкую твердость и высокую теплопроводность, поэтому тепло легко накапливается при резке, вызывая локальное расширение. В то же время остаточное внутреннее напряжение от экструзионного формования высвобождается при механической обработке, что дополнительно вызывает деформацию.

- Выбор материала: алюминиевые сплавы серии 6 (например, 6061) легче обрабатывать, чем сплавы серии 7, но имеют более высокую тепловую чувствительность;

- Ключевая предварительная обработка: отжиг при снятии стресса (выдерживание при 300 ° C в течение 2 часов) может снизить внутреннее напряжение более чем на 60%.

Оптимизация процесса: многослойная резка и проектирование путей инструмента

Отделение грубой обработки от чистовой обработки является основным принципом! Оставьте припуск 1-1,5 мм на грубую обработку, затем снимите 0,2-0,3 мм во время чистовой обработки, чтобы избежать накопления тепла и наложения сил резания.

- Стратегии пути инструмента:

▶️ Избегайте непрерывного нисходящего фрезерования; используйте чередующееся фрезерование для рассеивания напряжения;

▶️ Сегментная обработка длинных профилей: разрезание сегментов каждые 200 мм для снижения вибрации свеса;

▶️ Для тонкостенных деталей: сначала отверстия машины, затем внешний контур - предотвращают краевой обвал, вызванный сниженной структурной жесткостью.

Режущие инструменты и параметры: ключ к снижению режущего тепла

Острые режущие кромки + инструменты с покрытием позволяют снизить температуру резки на 30%! Рекомендации:

- Тип инструмента: торцевые фрезы с алмазным покрытием (оптимизированы для алюминиевых сплавов);

- Настройки параметров:

▶️ Скорость шпинделя: 12 000-18 000 об / мин (отрегулируйте согласно диаметру);

▶️ Подача на зуб: 0,08-0,12 мм;

▶️ Глубина резки: ≤ 2 мм для грубой обработки, ≤ 0,5 мм для чистовой обработки.

⚠️ Строго запретите механическую обработку тупыми инструментами: немедленно замените, если износ края превышает 0,1 мм!

Инновации в зажимах: гибкая поддержка и распределение давления

Традиционное сжатие порока склонно к дроблению и неравномерному напряжению! Вместо этого используйте:

- Контурные приспособления: мягкие челюсти или модульные прокладки, соответствующие контуру профиля;

- Вакуумные патроны: подходят для листовых материалов с равномерным распределением давления (требуется отделка поверхности Ra ≤ 3.2);

- Многоточечные вспомогательные опоры: добавьте регулируемые стойки в середине длинных профилей, чтобы противодействовать провисанию, вызванному гравитацией.

Стратегия охлаждения: больше потока не обязательно лучше

Охлаждение туманом лучше, чем погружное охлаждение! Смазка минимального количества (MQL) может точно распылять смазку на зону резки, уменьшая адгезию алюминиевого чипа при контроле температуры.

- Специальные сценарии: Используйте внутренние держатели охлаждающего инструмента для глубокой обработки отверстий, чтобы заставить охлаждающую жидкость непосредственно к наконечнику инструмента;

- Предупреждение о заблуждении: чрезмерное количество охлаждающей жидкости может вызвать внезапные изменения температуры в профиле, что вместо этого усиливает деформацию ❗️

Эксклюзивные данные: таблица коэффициентов компенсации деформации

Основываясь на измеренных данных, величина деформации может быть предварительно компенсирована в программном обеспечении CAM перед обработкой:

| Длина профиля | Коэффициент ширины / толщины | Расчетная деформация | Направление компенсации |

|----------------|-----------------------|------------------------|------------------------|

| 500мм | ≤ 3: 1 | 0.05мм | Обратное растяжение |

| 1000 мм | 5: 1 | 0,12 мм | Средний подъем |

| 1500 мм | ≥ 8: 1 | 0,25 мм | Коррекция сегмента |

(Источник: статистика по нескольким случаям и отчеты об измерениях лазера)

В будущем трендом станут онлайн-системы коррекции в реальном времени - путем мониторинга сил резания и температур с помощью датчиков, динамической регулировки траекторий инструмента и параметров для достижения "адаптивной обработки" и устранения деформации у источника. 🔥

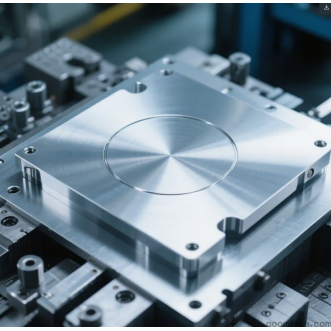

Практическое руководство по мелкосерийной обработке с ЧПУ: с

Практическое руководство по мелкосерийной обработке с ЧПУ: с

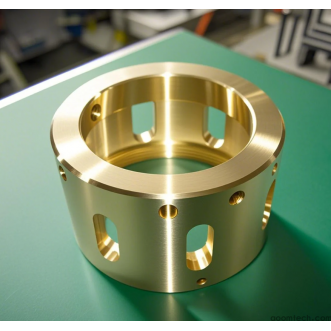

Прецизионная обработка с ЧПУ для крупных медных деталей: пол

Прецизионная обработка с ЧПУ для крупных медных деталей: пол

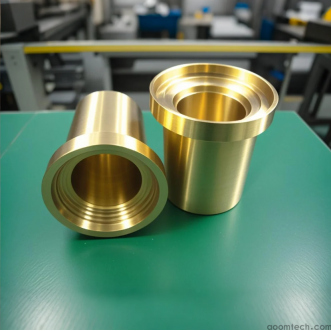

Какого допуска вы можете достичь при обработке латуни с ЧПУ?

Какого допуска вы можете достичь при обработке латуни с ЧПУ?

Что искать в большом обрабатывающем центре с ЧПУ для контрак

Что искать в большом обрабатывающем центре с ЧПУ для контрак