Gia công CNC của thanh kết nối: Làm thế nào để đảm bảo độ chính xác khoan?

Biên tập viên nhận thấy rằng nhiều bạn mới làm quen với gia công cơ khí nhận thấy quá trình khoan trong gia công CNC của các thanh nối đặc biệt khó khăn - tại sao độ chính xác luôn không đạt tiêu chuẩn? Tại sao độ nhám bề mặt không ổn định? Trên thực tế, mặc dù khoan là một quá trình phổ biến, nhưng đối với các bộ phận nhỏ có nhu cầu cao như thanh nối, việc khoan chính xác và trơn tru thực sự đòi hỏi khá nhiều kỹ thuật!

I. Tại sao khoan thanh kết nối lại quan trọng như vậy?

Thanh nối là bộ phận truyền động cốt lõi trong động cơ. Các lỗ lớn và nhỏ trên nó kết nối piston và trục khuỷu, chịu tải trọng cao và hoạt động ở tốc độ cao. Do đó, độ chính xác về vị trí, tính nhất quán về kích thước và độ nhám bề mặt của các lỗ này phải được kiểm soát chặt chẽ. Nếu việc khoan không được thực hiện đúng cách, nó có thể dễ dàng dẫn đến tăng độ mòn, tiếng ồn bất thường hoặc thậm chí gãy xương... Tại thời điểm đó, nó sẽ không chỉ là vấn đề làm lại!

Các vấn đề thường gặp bao gồm:

- Lỗ được bù đắp, không thể lắp đặt trục;

- Đường kính lỗ dao động (đôi khi quá lớn, đôi khi quá nhỏ), dẫn đến phù hợp lỏng lẻo;

- Tường lỗ có gờ hoặc trầy xước, ảnh hưởng đến tuổi thọ.

Vì vậy, khoan không có nghĩa là đơn giản như "tạo một lỗ"!

II. Những yếu tố nào ảnh hưởng đến độ chính xác khoan?

Theo ý kiến của biên tập viên, các khía cạnh sau đây đáng được chú ý chính:

1. Thiết bị và dụng cụ cắt: Máy khoan CNC hoặc trung tâm gia công phải có độ cứng tốt và độ lệch hướng tâm của trục chính không được quá mức. Đối với dụng cụ, vật liệu mũi khoan (như cacbua xi măng hoặc mũi khoan tráng) và mức độ mài mòn cạnh cắt ảnh hưởng trực tiếp đến kết quả.

2. Thiết kế cố định: Các thanh kết nối có hình dạng không đều. Nếu kẹp không ổn định, chúng dễ bị rung hoặc dịch chuyển trong quá trình xử lý. Một vật cố định tốt nên cung cấp vị trí đáng tin cậy và lực kẹp đồng đều, đồng thời xem xét tản nhiệt và loại bỏ chip.

3. Thông số cắt: Tốc độ trục chính, tốc độ nạp và phương pháp làm mát phải phù hợp. Ví dụ, khi gia công thanh nối thép, tốc độ quá cao có thể gây cháy dụng cụ, trong khi tốc độ quá thấp có thể dễ dàng dẫn đến gờ.

4. Tính chất vật liệu: Thanh kết nối thường được làm bằng thép 45 hoặc thép hợp kim, có độ cứng tương đối cao và đôi khi yêu cầu dập tắt và ủ trước - vật liệu càng cứng thì điều quan trọng là kiểm soát lực cắt và nhiệt độ trong quá trình khoan.

III. Làm thế nào để đảm bảo độ chính xác khoan? Biên tập viên chia sẻ một số kinh nghiệm!

- Tối ưu hóa công cụ lựa chọn và thay thế công cụ thường xuyên: Người biên tập khuyến nghị sử dụng mũi khoan cacbua xi măng để sản xuất hàng loạt vừa và nhỏ; đối với sản xuất hàng loạt lớn, mũi khoan tráng có thể được sử dụng để kéo dài tuổi thọ! Không tiếp tục sử dụng các mũi khoan bị mòn - thay thế hoặc mài lại chúng kịp thời, nếu không, độ lệch đường kính lỗ và độ nhám chắc chắn sẽ mất kiểm soát.

- Đảm bảo kẹp ổn định và định vị chính xác: Sử dụng đồ đạc chuyên dụng càng nhiều càng tốt để cố định chắc chắn mặt lớn hoặc trùm xử lý của thanh kết nối, giảm rung động! Đối với các thanh kết nối có cấu trúc thành mỏng hoặc phức tạp, hãy xem xét định vị "một bề mặt + hai chân" để hạn chế sáu độ tự do.

- Không sao chép thông số cắt một cách mù quáng: Các thông số cắt cần được điều chỉnh theo điều kiện thực tế. Ví dụ, khi người chỉnh sửa xử lý các thanh nối làm bằng vật liệu 40Cr, đặt tốc độ trục chính thành 1800-2200 vòng / phút, tốc độ nạp là 0,12 mm / r và kết hợp với chất làm mát bên trong đạt được kết quả tốt! Trước tiên, nên thử nghiệm cắt một vài phôi, đo độ chính xác và bề mặt hoàn thiện, sau đó tiến hành sản xuất hàng loạt.

- Làm mát và loại bỏ chip là chìa khóa: Đặc biệt đối với khoan lỗ sâu, cần làm mát đủ để tránh biến dạng nhiệt! Loại bỏ chip kịp thời để tránh trầy xước trên thành lỗ - biên tập viên đã thấy một số kỹ thuật viên sử dụng khí nén để hỗ trợ thổi chip, hoạt động tốt.

- Kiểm tra đầu tiên + Kiểm tra lấy mẫu là không thể thiếu: Trong quá trình sản xuất hàng loạt, phôi đầu tiên phải được kiểm tra nghiêm ngặt về đường kính lỗ và độ chính xác của vị trí! Tiến hành kiểm tra lấy mẫu thường xuyên trong quá trình để phát hiện sự hao mòn dụng cụ hoặc sai lệch thiết bị một cách kịp thời.

IV. Phải làm gì nếu sự cố chính xác đã xảy ra?

Đừng hoảng sợ! Trình chỉnh sửa cung cấp một số ý tưởng khắc phục sự cố:

- Độ lệch kích thước: Trước tiên, kiểm tra xem kích thước mũi khoan có chính xác không và kẹp có bị lỏng không; sau đó điều chỉnh các thông số cắt.

- Bù đắp vị trí lỗ: Điều này chủ yếu là do các bộ phận định vị của vật cố định bị mòn hoặc kẹp không đúng cách - hãy kiểm tra vật cố định ngay lập tức!

- Bề mặt nhám: Điều này có thể do mũi khoan xỉn màu, làm mát không đủ hoặc tốc độ nạp quá mức - hãy thử giảm tốc độ nạp và cải thiện khả năng làm mát.

V. Quan điểm cá nhân: Kết nối xử lý thanh sẽ trở nên thông minh hơn và hiệu quả hơn trong tương lai

Biên tập viên tin rằng với việc áp dụng các cảm biến và công nghệ điều khiển thích ứng, các quy trình khoan CNC trong tương lai sẽ có thể theo dõi trạng thái công cụ và chất lượng xử lý trong thời gian thực, tự động điều chỉnh các thông số - và thậm chí đưa ra các cảnh báo sớm về lỗi! Đồng thời, với sự phổ biến của các trung tâm gia công đa nhiệm và tải / dỡ robot, hiệu quả và tính nhất quán của việc khoan thanh nối sẽ được cải thiện hơn nữa.

Tuy nhiên, phải nói rằng, bất kể công nghệ tiên tiến đến đâu, các kỹ năng cơ bản vững chắc vẫn rất cần thiết! Biên tập viên khuyến nghị những người bạn mới làm quen nên tìm hiểu thêm về các đặc tính vật liệu, lựa chọn công cụ và các nguyên tắc cố định - chỉ bằng cách này, họ mới có thể thực sự xử lý các vấn đề khác nhau tại chỗ.

Hy vọng những kinh nghiệm này sẽ giúp bạn! Nếu bạn có vấn đề cụ thể, vui lòng để lại tin nhắn và thảo luận cùng nhau!

Hướng dẫn thực hành về gia công CNC hàng loạt nhỏ: Chi phí,

Hướng dẫn thực hành về gia công CNC hàng loạt nhỏ: Chi phí,

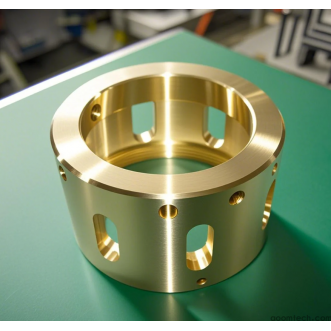

Gia công CNC chính xác cho các bộ phận đồng lớn: Hướng dẫn t

Gia công CNC chính xác cho các bộ phận đồng lớn: Hướng dẫn t

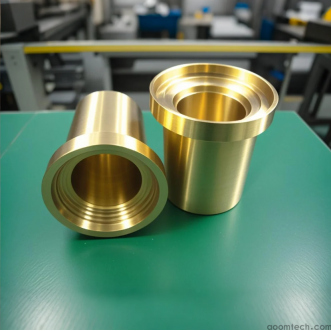

Bạn có thể đạt được sự khoan dung nào với gia công đồng thau

Bạn có thể đạt được sự khoan dung nào với gia công đồng thau

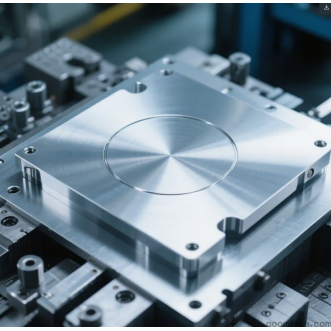

Những gì cần tìm trong một Trung tâm gia công CNC lớn cho cô

Những gì cần tìm trong một Trung tâm gia công CNC lớn cho cô