5 kỹ thuật điều khiển chính để giải quyết biến dạng trong gia công CNC của cấu hình nhôm

Trong gia công CNC các cấu hình nhôm, biến dạng là một trong những vấn đề rắc rối nhất đối với các kỹ sư ❗️ Đặc biệt là đối với các dải dài và các bộ phận có thành mỏng, cong vênh hoặc xoắn sau khi gia công có thể dẫn đến sai lệch kích thước hoặc thậm chí loại bỏ. Làm thế nào để kiểm soát biến dạng thông qua tối ưu hóa quy trình, thiết kế kẹp và điều chỉnh tham số? Bài viết này sẽ phân tích sâu các nguyên nhân gốc rễ và cung cấp các giải pháp thiết thực 🔥

Nguyên nhân gốc rễ của biến dạng: Tính chất vật liệu và nồng độ ứng suất

Cấu hình nhôm có độ cứng thấp và độ dẫn nhiệt cao, do đó nhiệt dễ dàng tích tụ trong quá trình cắt, gây ra sự giãn nở cục bộ. Đồng thời, ứng suất bên trong còn lại từ quá trình ép đùn được giải phóng trong quá trình gia công, tiếp tục gây ra biến dạng.

- Lựa chọn vật liệu: Hợp kim nhôm Series 6 (ví dụ, 6061) dễ gia công hơn Series 7, nhưng có độ nhạy nhiệt cao hơn;

- Tiền xử lý chính: Ủ giảm căng thẳng (giữ ở 300 ° C trong 2 giờ) có thể giảm căng thẳng bên trong hơn 60%.

Tối ưu hóa quy trình: Cắt lớp và thiết kế đường dẫn công cụ

Tách gia công thô khỏi gia công hoàn thiện là nguyên tắc cốt lõi! Để lại phụ cấp 1-1,5mm cho gia công thô, sau đó loại bỏ 0,2-0,3mm trong quá trình gia công hoàn thiện để tránh tích tụ nhiệt và chồng chất lực cắt.

- Chiến lược đường dẫn công cụ:

▶️ Tránh liên tục xuống phay; sử dụng xen kẽ lên phay để phân tán căng thẳng;

▶️ Gia công phân đoạn cho các cấu hình dài: cắt theo từng đoạn mỗi 200mm để giảm độ rung nhô ra;

▶️ Đối với các bộ phận có thành mỏng: lỗ máy trước, sau đó là đường viền bên ngoài - ngăn chặn sự sụp đổ của cạnh do giảm độ cứng của kết cấu.

Dụng cụ và thông số cắt: Chìa khóa để giảm nhiệt cắt

Các cạnh cắt sắc bén + các dụng cụ tráng có thể giảm 30% nhiệt độ cắt! Khuyến nghị:

- Loại công cụ: Máy nghiền kim cương (tối ưu hóa cho hợp kim nhôm);

- Cài đặt thông số:

▶️ Tốc độ trục chính: 12.000-18.000 vòng / phút (điều chỉnh theo đường kính);

▶️ Thức ăn cho mỗi răng: 0,08-0,12 mm;

▶️ Độ sâu cắt: ≤ 2mm cho gia công thô, ≤ 0,5mm cho gia công hoàn thiện.

⚠️ Nghiêm cấm gia công bằng các công cụ xỉn màu: Thay thế ngay lập tức khi độ mòn cạnh vượt quá 0,1mm!

Kẹp đổi mới: Hỗ trợ linh hoạt và phân phối áp suất

Kẹp ngược truyền thống dễ bị nghiền nát và căng thẳng không đồng đều! Thay vào đó, hãy sử dụng:

- Đồ đạc có đường viền: Hàm mềm hoặc miếng đệm mô-đun phù hợp với đường viền hồ sơ;

- Mâm cặp chân không: Thích hợp cho vật liệu tấm, có phân bố áp suất đồng đều (yêu cầu hoàn thiện bề mặt Ra ≤ 3.2);

- Hỗ trợ phụ trợ đa điểm: Thêm thanh chống có thể điều chỉnh ở giữa các cấu hình dài để chống chảy xệ do trọng lực gây ra.

Chiến lược làm mát: Nhiều dòng chảy hơn không nhất thiết phải tốt hơn

Làm mát bằng sương mù tốt hơn làm mát ngâm! Bôi trơn số lượng tối thiểu (MQL) có thể phun chính xác chất bôi trơn vào khu vực cắt, giảm độ bám dính của chip nhôm trong khi kiểm soát nhiệt độ.

- Trường hợp đặc biệt: Sử dụng giá đỡ dụng cụ làm mát bên trong để gia công lỗ sâu để ép chất làm mát trực tiếp vào đầu dụng cụ;

- Cảnh báo quan niệm sai lầm: Chất làm mát quá mức có thể gây ra sự thay đổi nhiệt độ đột ngột trong hồ sơ, thay vào đó làm tăng biến dạng ❗️

Dữ liệu độc quyền: Bảng hệ số bù biến dạng

Dựa trên dữ liệu đo được, lượng biến dạng có thể được bù trước trong phần mềm CAM trước khi gia công:

| Chiều dài hồ sơ | Tỷ lệ chiều rộng / độ dày | Biến dạng ước tính | Hướng bồi thường |

|----------------|-----------------------|------------------------|------------------------|

| 500mm | ≤ 3: 1 | 0,05mm | Kéo giãn ngược |

| 1000mm | 5: 1 | 0,12mm | Nâng giữa |

| 1500mm | ≥ 8: 1 | 0,25mm | Hiệu chỉnh phân đoạn |

(Nguồn: Thống kê nhiều trường hợp và báo cáo đo lường laser)

Trong tương lai, hệ thống hiệu chỉnh thời gian thực trực tuyến sẽ trở thành một xu hướng - bằng cách theo dõi lực cắt và nhiệt độ bằng cảm biến, điều chỉnh động các đường dẫn và thông số của công cụ để đạt được "gia công thích ứng" và loại bỏ biến dạng tại nguồn 🔥

Hướng dẫn thực hành về gia công CNC hàng loạt nhỏ: Chi phí,

Hướng dẫn thực hành về gia công CNC hàng loạt nhỏ: Chi phí,

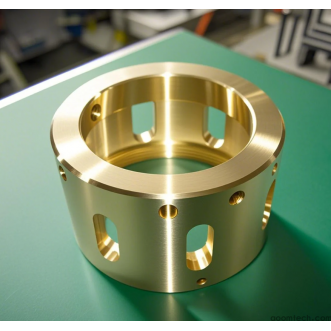

Gia công CNC chính xác cho các bộ phận đồng lớn: Hướng dẫn t

Gia công CNC chính xác cho các bộ phận đồng lớn: Hướng dẫn t

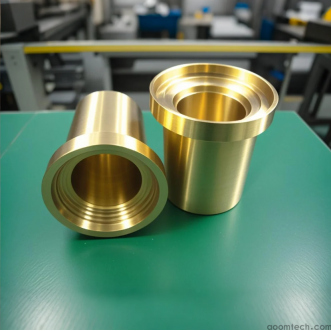

Bạn có thể đạt được sự khoan dung nào với gia công đồng thau

Bạn có thể đạt được sự khoan dung nào với gia công đồng thau

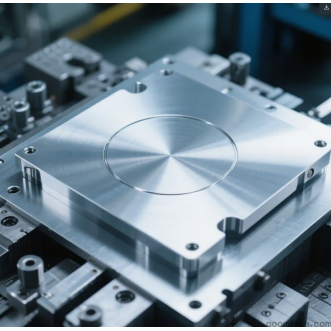

Những gì cần tìm trong một Trung tâm gia công CNC lớn cho cô

Những gì cần tìm trong một Trung tâm gia công CNC lớn cho cô